ご利用にはCLUB FUJIKINメンバー登録が必要です。登録がまだの方は「新規登録」から登録をお願いします。

「CLUB FUJIKIN」の「おまとめダウンロード」コンテンツは、「CADデータ」、「組立図面」、「取扱説明書」、「製品カタログ」をダウンロードリストに追加することで、複数一括ダウンロードができる便利なコンテンツです。これまで通り個別ダウンロードもご利用いただけます。

チョウザメ+野菜の水耕栽培 アクアポニックスでSDGsを目指す

現在、SDGs「誰一人取り残さない(leave no one behind)持続可能でよりよい社会の実現を目指す世界共通の目的」に取り組む企業が増えてきています。自分の仕事でかかわることとは何だろう?私共フジキン「キャビア・フィッシュチーム」は、ながれ制御機器メーカーに勤めながら一次産業に従事しており、「生産者」として何ができるか考えています。自然に近い業務なので、「環境対策」。ここからスタートしました。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

超高純度有機金属ガス 供給技術に関する研究

20世紀後半においてエレクトロニクス産業は革命的に進歩し、現在のわれわれの生活において、パソコン、携帯電話や液晶ディスプレイなどの情報端末や家電製品は社会のIT化・情報化を推進する基盤となってきた。これらの製品の性能を支える根幹となるものが半導体集積回路であり、その主原料はシリコン(Si)である。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

電気二重層キャパシタを利用した超小型・超高速応答電動ダイレクトダイヤフラムバルブ(ECV®) の開発

デジタルネットワーク対応情報家電分野の進展に伴い、半導体デバイス生産の主流は、少品種大量生産から超多品種の少量生産に移行しつつある。現状の半導体製造装置は1つのチャンバで1種類のプロセスしか行えないシングルプロセスの装置であり、少量生産に対しては非効率的である。少量生産に効率良く対応するためには、1つのチャンバで複数の異なるプロセスを連続して行なうシングルチャンバ/マルチプロセスを実現することが必要となる。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

閉鎖循境システムによるチョウザメの完全養殖 国産フレッシュキャビア販売へ

キャビアは世界三大珍味の一つとしてあまりにも有名な高級食材であり、高級料理には欠かせない「文化」である。しかし、原産国での天然資源減少によって、近年日本国内はもとより、全世界でキャビアの価格は高騰し、入手困難な状況となっている。フジキンでは、こういった時期となる以前の1988年よりチョウザメの研究を開始し、1992年に民間企業による日本国内初の人工ふ化を行い、1998年にチョウザメの完全養殖に成功し、「キャビア」需要を国内生産で提供することができるよう養殖技術開発を行い、2002年冬季に初めて、純国産の「フレッシュキャビア」の提供を開始した。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

燃料電池自動車高圧水素充てん機用制御弁・遮断弁の開発

今回、モノづくり推進会議事業に「モノづくり部品大賞」を移管し、NPO法人ものづくり生命文明機構のご協力もいただき対象領域を「環境関連」、「健康・医療機器」、「生活関連」に広げます。広くモノづくり産業界をあげて、幅広い分野の優れた“縁の下の力持ち”企業を顕賞することで、わが国モノづくりの一段の活性化、モノづくりの魅力発信につなげて参ります。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

新静止型流体混合器・分散器

混合・分散技術は流体を扱う“ものづくり”では最も基本的な操作で最も古くから行われてきた技術の1つである。混合とは、広義の意味で互いに溶け合うものを混ぜて均質化することで、また分散は、互いに溶け合わないもの(例えば水と油等)において一方を他方へ細かな粒子にして、見かけ上あたかも混ざっているような状態を作り出す操作である。混合・分散は古くから培われてきた技術だけに、従来から行われてきた容器内に撹拌炭を入れ、それを回転させることによって行う方式がほとんどである。そのため容器、撹拌翼粟を回すモーターならびにその接続などさまざまな発展を遂げてきた。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

高度半導体製造プロセスのための耐腐食性集積化マスフローコントローラ

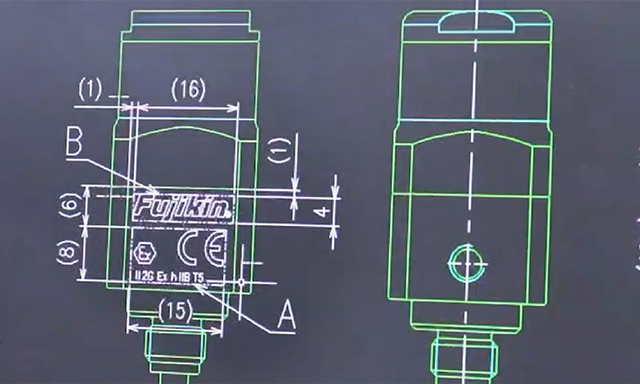

本論文では、反応性及び腐食性ガスに対して耐食性を有するステンレススチール及びアルミニウムナイトライド(AIN)で作製した耐腐食性集積化マスフローコントローラの製作と特性評価について述べる。作製したマスフローコントローラはノーマリオープンタイプのマイクロバルブと熱式質量流量センサから構成される。ステンレス製のダイヤフラム上に設置された積層型ピエゾセラミックスをバルブアクチュエータとして用い、正確且つ高速のガス流量コントロールが可能である。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

70MPa級 圧縮水素容器用温度式安全弁の開発

温度式安全弁は、従来から圧力容器の附属品として使用されており、火災の際、容器が破裂しないよう、温度を感知して容器内の流体を外部に放出するという、安全確保のための重要な機能を有している。水素燃料電池自動車の走行距離を500kmまで伸ばすため、圧縮水素容器への充てん圧力の70MPaへの高圧化と共に、軽最化のため従来主流であった鋼製容器以外の種々の製造方式による容器の研究開発が進んでおり、耐熱性能をはじめ、従来とは異なる特性を持つ容器の普及が予測されている。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

超高純度ガス供給技術を応用した分析技術に関する研究

デジタルネットワーク対応情報家電分野の進展に伴い、超LSI用の低誘電率層間絶縁膜やデイスプレイ用の光学フィルムといった有機系の材料が重要部材として使われ始めている。その低誘霞率特性や光学特性,透明性,成形加工性,軽趾性といった有機材科のみが有する特性を活かし高性能化,高速化を達成するためである。しかし、これらの有機材料は、製造プロセス時の加熱工程により低分子成分に分解・解離するため、デバイスの性能劣化および製品の品質劣化を引き起こすと共に製造プロセスの高温化を阻害することから、製造装置の小型化や生産性の向上を妨げている。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

半導体製造装置システムの表面不働態処理技術

情報家電用のシステムLSIは製品サイクルが短いために、1製品あたりの通算生産台数が数十万から数百万台程度になると考えられ、従来の数万枚/月の少品種大量生産対応のラインでは、超低価格なシステムLSIを短期間に生産することは極めて困難となる。2~3千枚/月のウェーハ生産で十分に利益があがり、段階的に拡張できる段階投資型半導体生産方式がこれからの必須技術になる。この要求とは裏腹に、現在の半導体製造装置のプロセスチャンバは単機能なため、小規模生産ラインは全く構築できない状況にある。言い換えると一台のプロセスチャンバで複数のプロセスを処理しなければ小規模生産ラインの実現は難しいことになる。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

半導体製造用プロセスガスの高精度供給技術に関する研究

これからの半甜体超LSIは性能向上させるために殆ど理論限界ぎりぎりに設計されることになる。半導体超LSIの寸法微細化は量産レベルで100nm以下のまさにナノメートル技術の生産に直面しており、いっさいバラッキのない生産技術が不可欠な時代を迎えている。また、ネットワーク対応高性能システムLSIでは個人用途向けに十分な性能機能が最適化されたもので、かつ、携帯電話、ディジタルカメラのように顧客の好みの変化が激しくなる。このような情報家電においては、その生涯生産数が激減するため生産方式は段階的に投資可能な多品種少最生産方式小規模生産ラインに移行していく。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

超高純度ガス供給系に関わる特性について

半導体製造において信頼性、均一性、再現性を高め、極低不良率を達成するためにはScientific Semiconductor Manufacturingの再現、即ち感や経験に頼るのではなく学間に裏付けられたゆらぎのない半導体製造技術の確立が不可欠である。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。

ETS-VI用アポジ推進系手動遮断弁の開発

技術試験衛星VI型(ETS-VI)は、並行して開発が進められ1994年2月1日に初打ち上げが決定した大型ペイロード打上用ロケット:H-IIにより、'94年夏期に種子島宇宙センターから打上げられた。このETS-VIは、2t級静止3軸姿勢制御衛星バスの基盤技術の確立と機器の搭載実験、H-IIロケットの打上能力、打上環境の確認および通信機器の搭載実験などを目的としたわが国初の2t級静止衛星である。なお、H-IIロケットは純国産化を目指した2段式の大型ロケットで、1、2段とも高性能な液体酸索/液体水素を推進薬としている。フジキンは、宇宙開発事業団様(NASDA)、石川島播磨重工業株式会社様(IHI)との契約に基づき、'87年から、ETS-Vlを静止軌道に投入するためのアポジ推進系に使用される手動遮断弁の開発を担当し、'90年に開発を完了した。本稿では、その開発過程と完了までの工程について紹介する。

※この記事はメンバー様限定です。メンバー登録がまだの方は「新規登録」から登録をお願いします。

ログイン後、続きをお読みいただけます。