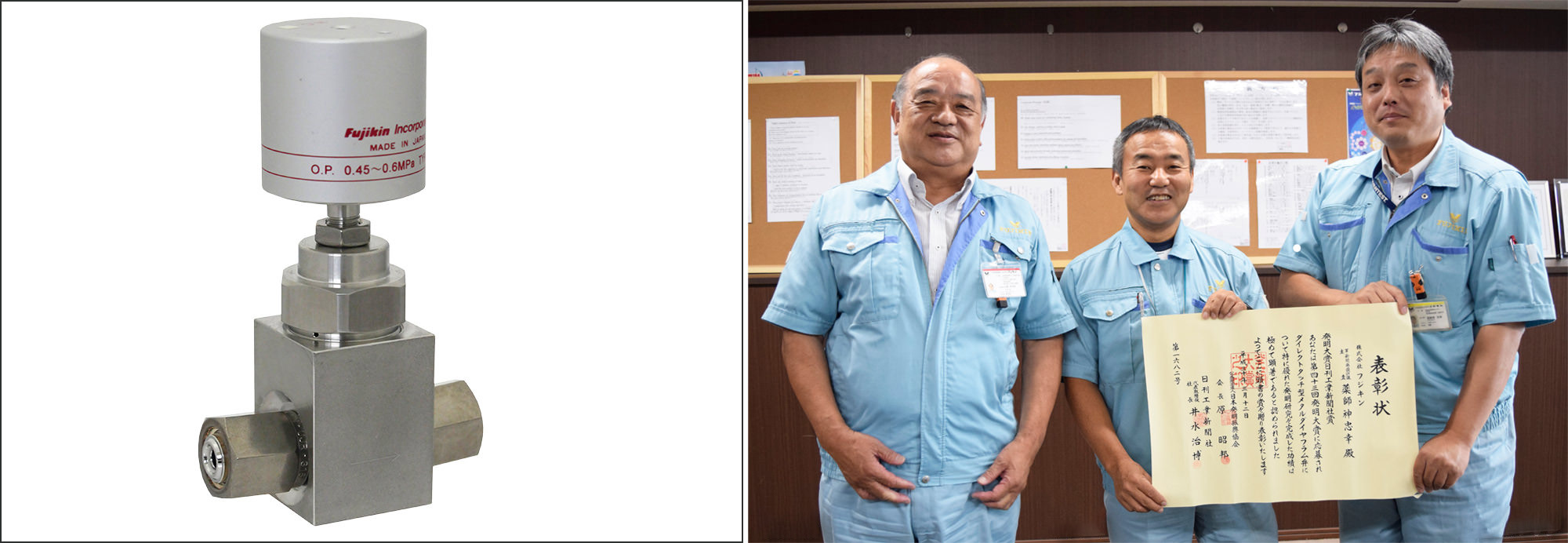

ダイレクトタッチ型メタルダイヤフラム弁が

2017年度 第43回発明大賞 日刊工業新聞社賞を受賞

半導体製造装置の進化に対応して、高耐久化、高温対応、高応答性のすべてを実現。

フジキンでは第8回発明大賞(1983年度)以来、2度目の発明大賞受賞。

半導体製造の新システムに対応した大幅な改良

半導体製造過程では、各種の特殊ガス(腐食性ガス、有毒ガスなど)を使用して成膜やエッチングを行います。フジキンが先駆的に開発し、1988年に製品化したダイレクトダイヤフラムバルブは、半導体製造装置において特殊ガスを供給制御するためのバルブとして使用されています。

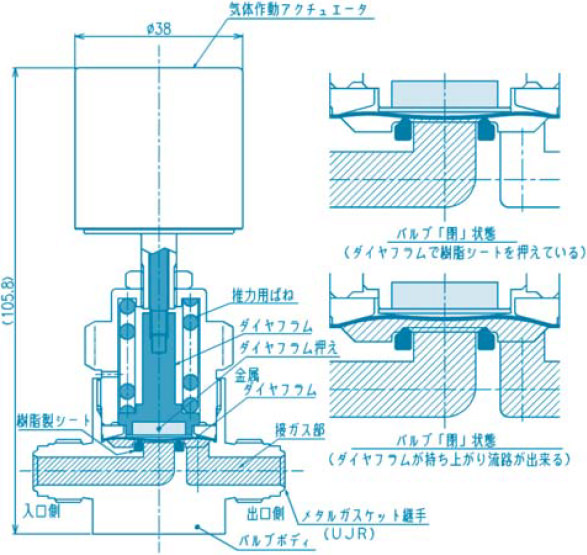

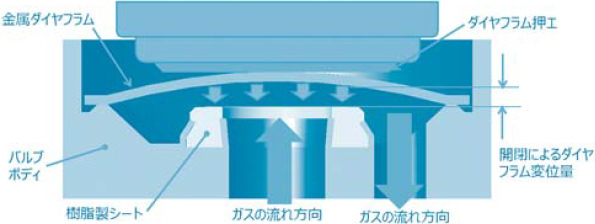

ダイヤフラム(diaphragm)は皿型の弾性薄膜のことを指し、ダイレクトダイヤフラムバルブは金属製ダイヤフラムの膨らんだ中心部に力を加え、バルブボディに固定した樹脂製のバルブシートを押さえることでガスを閉止し、力を解除することで全開する構造となっています(図1、図2)。

図1 ダイレクトタッチ型メタルダイヤフラム弁の構造

図2 バルブボディ拡大図

2004年ごろから半導体製造にALD(Atomic Layer Deposition)プロセスと呼ばれる、原子層レベルの薄膜を生成する新しい技術が導入され始めました。このALDプロセスでは、2種類以上のガスおよびガス状の高温原料を反応室に交互に供給するため、それまでのダイレクトダイヤフラムバルブの製品仕様を大きく上回る3つの要求仕様が発生しました。

第1は「高耐久化」です。ALDプロセスではバルブをパルス状に開閉するため、バルブの開閉回数が極端に増加します。従来のダイレクトダイヤフラムバルブは100万回から400万回程度の開閉耐久性でしたが、ALDプロセスでは3,000万回以上の開閉耐久性が必要とされました。

第2は「高温対応」です。従来のダイレクトダイヤフラムバルブではバルブシートに高温対応の樹脂材を使用しアクチュエータに使用するOリングの耐熱性を考慮して使用温度上限は150℃でしたが、ALDプロセスでは200℃以上の高温のガスを使用します。

第3は「高応答性」です。ALDプロセスでは正確で高速なガスコントロールが要求されていました。一般的な空気圧作動バルブではバルブ作動用圧力を制御する電磁弁とアクチュエータをチューブで接続していますが、このチューブの長さ(容量)の違いによりバルブの開閉応答性に変化が生じていました。また、応答時間は60~100msecであり、より安定的かつ高速に応答することが必要とされていました。

これら3つの技術課題を解決し、ALDプロセスに適合した高耐久性精密バルブを創造するために、ダイレクトダイヤフラムバルブの大幅な改良がスタートしました。

高耐久化への道を拓いた画期的な製品

3つの技術課題の中でも、「高耐久化」が最大の難関でした。一般的にダイヤフラムの耐久性を向上させるには、負荷応力を小さくする必要があります。ダイヤフラムの開閉時の変位(バルブリフト)を小さくすれば、負荷応力は小さくなりますが、流量も減少することになります。バルブにはプロセスに必要とされる流量があり、それを確保するのは必須です。したがって、Cv値(容量係数)を確保しながら、耐久性を向上させることが重要でした。

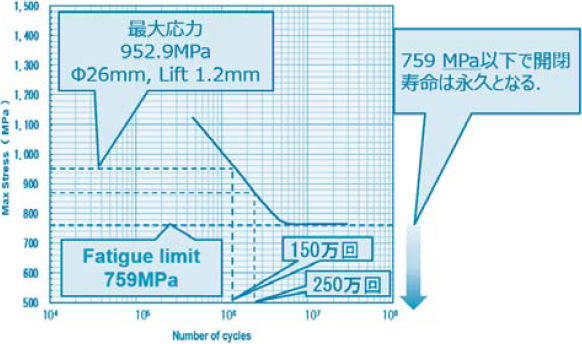

そこで、まず応力解析のシミュレーション技術を導入し、ダイヤフラムのサイズやバルブリフト量に応じて最大応力値を計算しました。この最大応力値を使用材料(ニッケルコバルト合金)のS‐N曲線(応力値と繰り返し回数の関係を示す曲線)に適応することにより、ダイヤフラムの疲労寿命を予測しました(図3)。その後、実施した開閉耐久試験において、0.5MPaタイプで1億2,000万回以上の耐久性実績値を得ることができました。特筆すべきなのは、このようなシミュレーションや解析技術の導入によって開発期間の大幅な短縮に成功したことで、これ以降は他の研究開発にもこの手法を活用しています。

図3 ダイヤフラムの疲労寿命予測

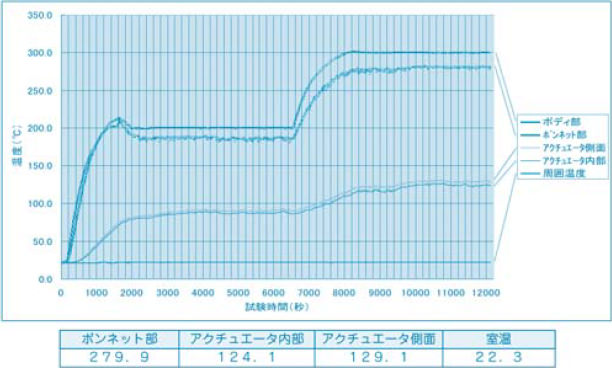

「高温対応」については、接ガス部を200℃以上で使用した場合でも、アクチュエータ部は150℃以下となるように、バルブボディからアクチュエータ部に熱が伝わりにくいボンネット形状を採用しました(図4)。また、バルブシートの特殊樹脂やダイヤフラムの金属材質も改良し、使用ガス温度230℃を達成しました。

図4 高温対応改良後の各部の温度(ボディ部300℃時)

「高応答性」については、バルブ作動用圧力を制御する電磁弁をアクチュエータ上部に直接搭載することを可能にしました。これによって60~100msecだった応答時間は20msec以下に短縮され、バルブごとの応答性のばらつきも少なくなりました。

今回、発明大賞受賞の栄に浴したこのダイレクトタッチ型メタルダイヤフラム弁は、フジキンにおける高耐久バルブの原点であり、ここで開発された技術を発展させながらさまざまなサイズや性能の高耐久バルブの開発を推進していきました。

半導体製造装置用バルブの今後の展開としては、バルブの流れやすさ(大容量化)や、開閉応答性のバルブごとの器差低減、ナノサイズパーティクルの低減などのご要望があり、現在、フジキンでは積極的にこれらの開発に取り組んでいます。

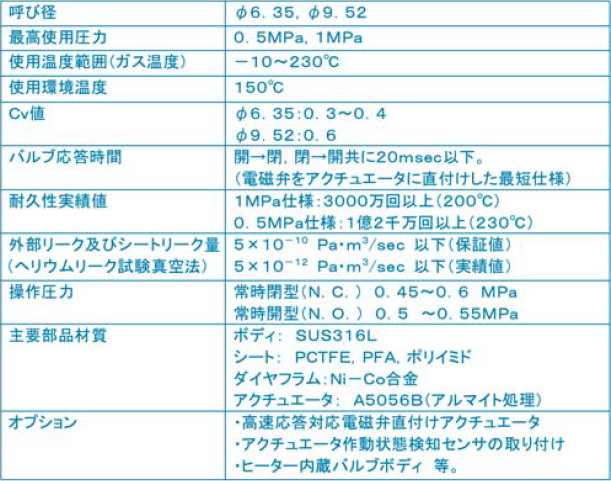

ダイレクトタッチ型メタルダイヤフラム弁仕様