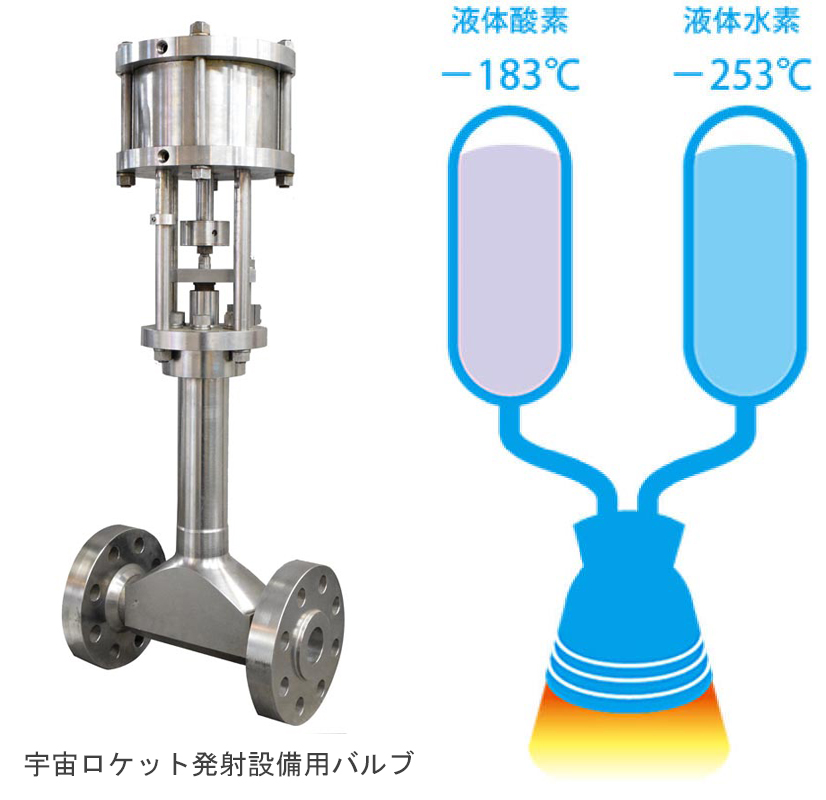

液体水素の超低温、

-253℃に耐えるバルブ

1

始まりは宇宙ロケット用バルブの開発

フジキンと水素の関わりは、1976年にスタートした宇宙ロケット用バルブの開発から始まります。人工衛星や惑星探査機を宇宙に運ぶ液体燃料ロケットは、-253℃の液体水素と-183℃の液体酸素を燃焼室で混合・燃焼させて宇宙へ飛び立ちます。フジキンは、この超低温に耐えるバルブを独自の技術で完成させ、日本の宇宙開発に大きく貢献しました。

2

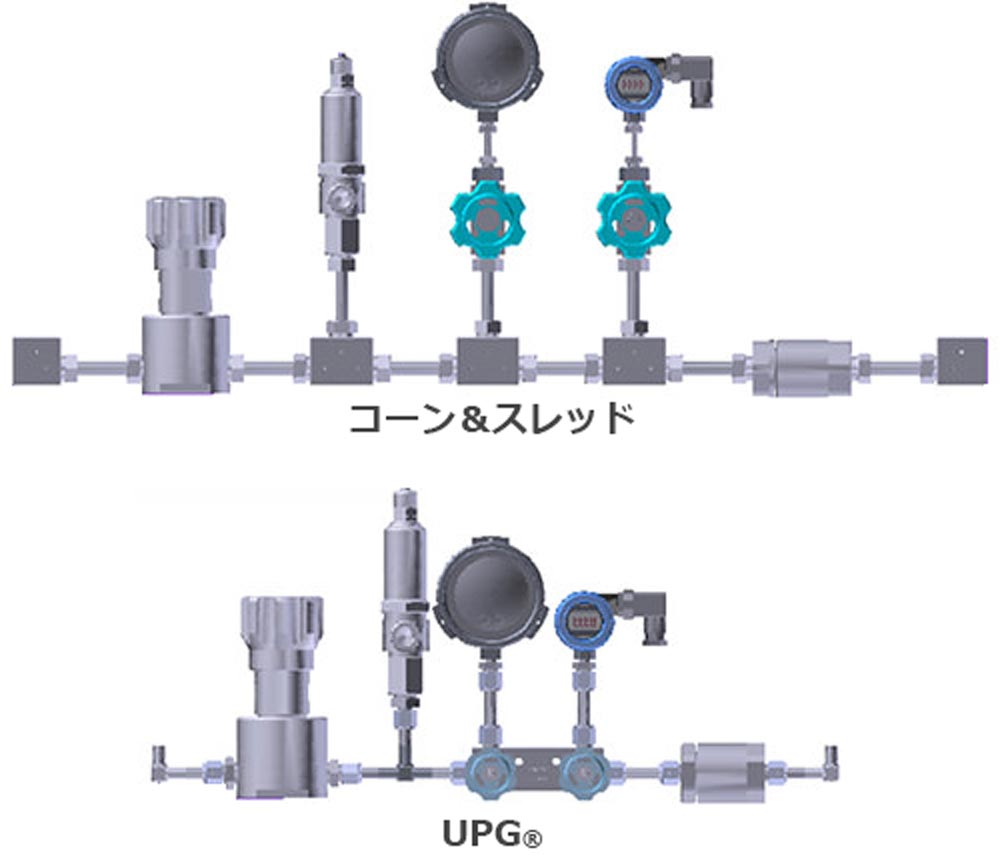

水素のサプライチェーンに不可欠な存在

水素社会を実現するには大量の水素を流通させる必要があり、輸送や貯蔵などさまざまな段階で、気体に比べて体積を格段に小さくできる液体水素の取り扱いが欠かせません。そこで活躍するのが、宇宙ロケットの分野で実績を積み重ねてきたフジキンのバルブ。水素社会における「ながれ」制御にも、なくてはならない存在です。

貯蔵・供給時の超高圧、

99.9MPaをクリア

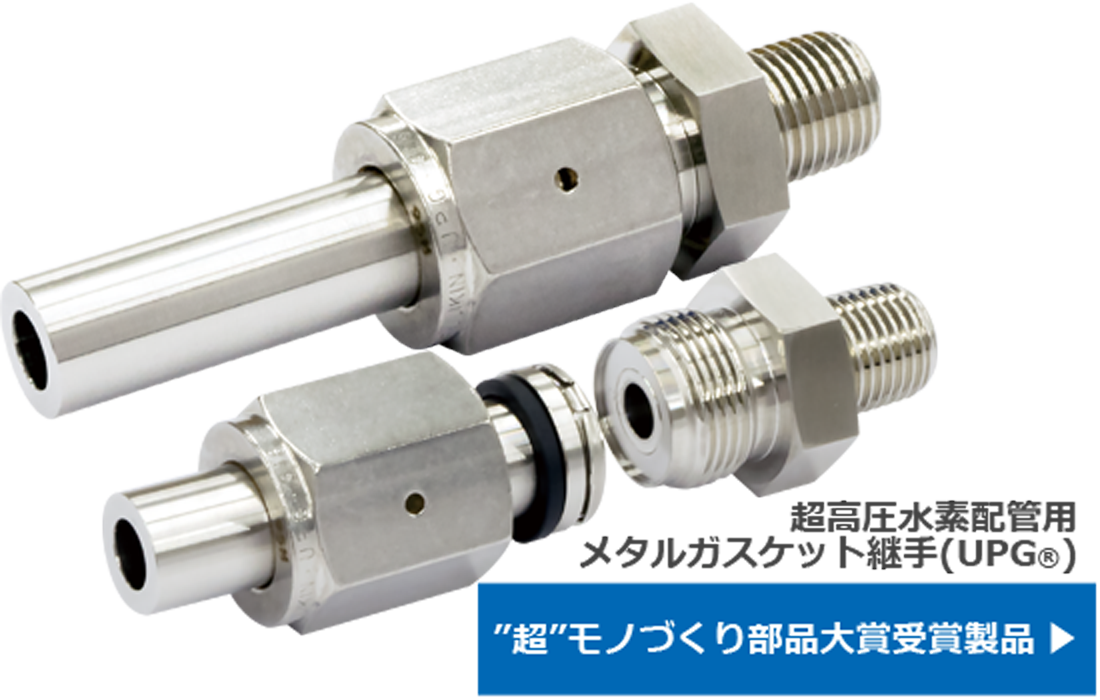

超高圧水素配管を

安全に結ぶ継手を開発

6

施工性・メンテナンス性も大幅に向上

UPG®継手は水素の漏えいを防ぐとともに、着脱を繰り返しても耐圧部品への負荷が小さく、また着脱時は軸方向への引き抜きスペースが不要なため、機器を1カ所だけ取り外してメンテナンスすることが可能。過剰締め付け防止機構を内蔵しているため、取り付けの際もより安心して施工できます。