高温250℃対応圧力制御式ガス流量制御器

2010年 第7回

モノづくり部品大賞「機械部品賞」受賞製品

モノづくり部品大賞「機械部品賞」受賞製品

モノづくり推進会議様と日刊工業新聞社様主催による「 モノづくり部品大賞」に於いて、フジキンの「高温250℃対応圧力制御式ガス流量制御器」が機械部品賞を受賞。平成22年11月26日表彰を受け、7年連続受賞の栄誉に輝きました。

モノづくり部品大賞」に於いて、フジキンの「高温250℃対応圧力制御式ガス流量制御器」が機械部品賞を受賞。平成22年11月26日表彰を受け、7年連続受賞の栄誉に輝きました。

ここに謹んでご報告申し上げますとともに、本製品に関し、東北大学未来科学技術共同研究センター未来情報産業創製部門シニアリサーチセンターの大見忠弘先生に過分なる推薦文を賜りましたので、次にご紹介申し上げます。これも偏に、大見先生をはじめ皆々様の温かいご支援によるもので、満腔の謝意を申し上げます。

「2010年 モノづくり推進会議/日刊工業新聞社主催  モノづくり部品大賞」

モノづくり部品大賞」

「高温250℃対応圧力制御式ガス流量制御器」

推薦文

東北大学名誉教授

東北大学未来科学技術共同研究センター

シニアリサーチフェロー

大見 忠弘

ここ数年間のシリコン集積回路(LSI)の進歩の停滞は情報通信機器の進歩を完全に停滞させてしまいました。昨年までの世界同時大不況の原因は、米国発の金融危機が原因だと言われていますが、金融危機が引き金役になったことは間違いありませんが、真の原因はここ数年間の情報通信技術の進歩の停滞にあるのです。そうでなければ、金融危機についてはもっとも軽傷だと言われた日本が、もっとも深刻な影響を受けている今日の状況は説明ができません。

情報通信技術をかつてのように継続的に進歩させ続けることこそが、日本の、さらには世界の未来を切り拓くのです。そのためには、シリコンLSIの超高性能化・超高速化・超低消費電力化の達成が急務です。完全に行き詰った現状のシリコン技術の限界を克服するためには、経験と勘に基づく技術ではなく、学問に基づく本物のシリコン技術・半導体技術の創出が必須なのです。

シリコンLSIのこれまでの進歩は、集積度が1年で2倍あるいは3年で4倍向上すると予言したムーアの法則に基づいて、MOSトランジスタのゲート絶縁膜の薄膜化とデバイス寸法の微細化だけで達成されてきました。そのシリコンLSI技術の進歩が完全に停滞し、完全な行き詰まり状況に落ち入っています。Intel社のマイクロプロセッサの動作速度:クロック周波数の進歩は1990年のi486の33MHzから2005年Pentium4EEの3.8GHzまで、たった15年で実に115倍以上に向上しました。この劇的な性能向上は、世界の全産業の進歩発展を支えたのがシリコン集積回路であることを明確に物語っています。

そのシリコン集積回路の性能向上が現時点でまったく停滞してしまいました。1.2nmまで薄くなされたゲート絶縁膜には、1,000A/cm2程度のリーク電流が流れてしまい、もはや絶縁膜としての役割を果せなくなっており、これ以上の薄膜化がまったく不可能となったからです。“シリコン技術もはやこれまで”との大合唱が世界中で聞こえています。情報通信技術の進歩が止まってしまったがゆえに、世界の全産業の進歩発展の停滞を誘発しているのです。

現状のシリコン技術では、2次元平面形状のMOSトランジスタを用いて(100)面方位のシリコン基板表面上だけにしかLSIが形成できないため、シリコン結晶の有する全性能のうちきわめて限定された性能しか活用できていません。

シリコン結晶の有する全性能を完全に活用するためには、任意の面方位のシリコン基板表面上に3次元立体構造のMOSトランジスタを駆使したLSIが自由自在に形成できる新しい製造技術の創出が必要なのです。私たちの研究室ではシリコン結晶の全性能を引き出すべく、マイクロ波励起による超低電子温度・高密度プラズマを用いたラジカル反応ベースの新半導体製造技術を長い年月をかけて創り上げてきました。

本プラズマプロセスによるラジカル反応を用いたSi基板の直接酸化・直接窒化では、任意の面方位のシリコン基板表面上に同じ膜厚で同じ膜質の文字通り超高品質のSiO2膜、Si3N4膜が形成可能になりました。3次元立体構造のMOSトランジスタが任意の面方位のシリコン表面上に自在に製造できることになり、シリコン結晶の全性能を自由自在に駆使するLSI製造にようやく道が拓けようとしています。

しかし、生産性が低くては、いかに高性能なシリコンLSI製造が可能になったとしても決して産業にはなりません。

現状のプラズマ装置は、殆んど唯一のガス種の組み合わせ、唯一のガス圧力に対してプラズマの空間的均一性が維持されており、これらのプロセス条件が少しでも変わると、プラズマの空間的均一性が維持できず、シリコン基板上のMOSトランジスタのゲート絶縁膜がただちに破壊されてしまいます。言い換えれば、現状の半導体製造装置はたった一つのプロセスしか行えないため、シリコン基板を次から次へと異なる装置間を搬送せざるを得ません。

結果として、まさに膨大な基板搬送回数となり膨大な装置台数が必要になるのです。こんな貧困な生産性の産業は他にまったく存在しないのではないかと思える程です。当然実現すべきは、同一装置内でガス種を次々と切り替えプロセス条件をその都度瞬時に最適化し、異なる薄膜の連続成膜・連続エッチングを行なうことなのです。

そのためには、すべてのガス種に対してすべてのプロセス条件でプラズマが空間的に完全に均ーに励起でき、装置内をガスが均ーかつ層流状に流れていて(現状は殆んど乱流状態)、ガス種を切り替えると装置内のガスが瞬時に狙い澄ましたガスの種類、濃度、組成比、圧力に維持され、反応生成物が装置内表面やポンプ内表面、排気ダクト内表面に吸着堆積しないようになされていなければなりません。

さらに、どんなガス種に対しても粘性流領域から分子流領域にわたって一定の排気速度で排気可能なポンプ(現状のポンプは粘性流領域だけ、あるいは分子流領域だけで動作するポンプしか存在せず、軽い水素ガスに対して排気速度がきわめて小さい)がなくてはりません。こうした目的を実現するためには、まさに膨大な量の新しい要素技術の開発が必要となるのですが、そのすべてが今仕上がってきました。

その中の重要な要素技術の一つが(株)フジキンと共に開発した高温250℃対応圧力制御式流量制御機(FCS®)です。同じチャンバでガスの種類を変えるだけで異なる薄膜の連続成膜・連続エッチングが行えるシステムを具現化するために欠かすことのできない各種ガスの濃度、組成比、圧力を精密に制御する流量制御機を、超精密ながれ(流体)制御機器企業の(株)フジキンと開発してきました。

平成19年の第4回モノづくり部品大賞にて奨励賞を頂きました圧力制御による流量制御方式のフローコントローラ(FCS®)を開発したことにより、異なる種類のガスを連続的に切り替えて瞬時にチャンバ内ガス濃度、組成、圧力を制御することが可能になりました。

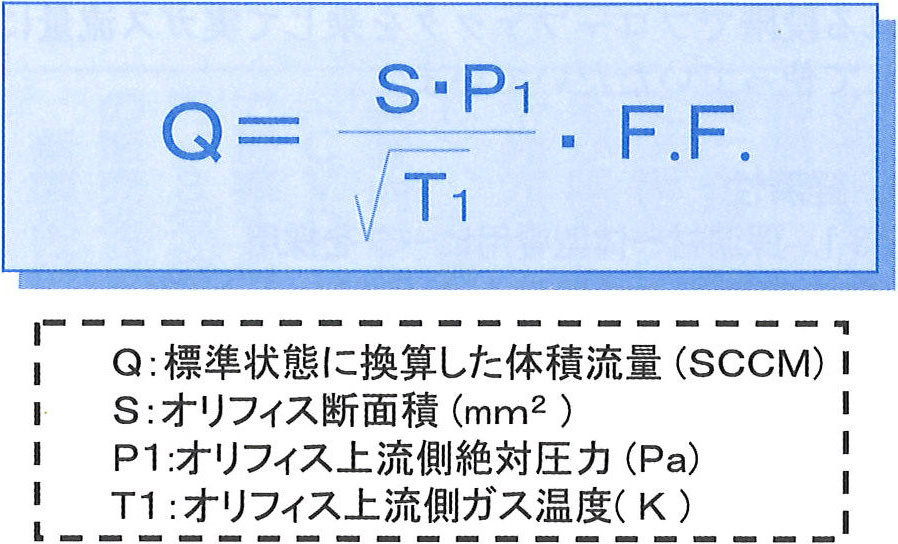

改めてFCS®におけるガス流量制御の原理を説明いたします。私がフジキンとともに開発したガス圧力制御方式の流量制御機FCS®は、エンドポイントバルブ直後に挿入されたオリフィスの上流側圧力が下流側圧力の2倍以上あれば、オリフィスを流れ出るガス流速が音速となり、オリフィスを流れるガス流量は上流側圧カのみによって決まるとの原理に基づいています。

ガス圧力は、ガスが流れていようが停止していようが、きわめて正確に計測可能であり、きわめて正確に制御可能であります。すなわち、エンドポイントバルブの開閉状態によらず、常にきわめて正確な制御が可能であります。従って、オリフィス上流の圧力を検出し、コントロールバルブにてオリフィス上流の圧力のみを制御することによってガス流量を制御することが可能となります。

ガス圧力制御流量制御方式によれば、プロセス開始時からチャンバ内基板表面上の原料ガス濃度、組成比及びガス圧力を所定の値に瞬時に制御可能となります。すなわち、成膜ー原子層目から狙い澄ました元素組成比の薄膜形成が可能となった世界初の画期的な流量制御システムなのです。ただし、従来のFCS®では、常温付近でのみ動作する仕様であったため、常温で十分な蒸気圧を持たないガス種には対応できませんでした。シリコンLSIのさらなる性能向上には、高誘電率膜や、強誘電体薄膜、低誘電率層間絶縁膜といった新しい機能性薄膜や新しい金属材料薄膜をLSI構造に導入していかなければなりません。言うまでもなくこれらの博膜は成膜ー原子層目から元素組成比の完全な制御が必要です。

これらの薄膜を形成するための原料ガスは、常温で液体または固体のものが多く、所定の温度まで加熱しなければ十分な蒸気圧が得られないため、従来型のFCS®ではオリフィス上流側の圧力が下流側圧力の2倍以上という条件を満たすことができず、圧力制御方式によるプロセスチャンバヘのガス供給ができませんでした。

現在行われている低蒸気圧原料ガスの供給方式は、液体または固体原料を充填したタンク容器にアルゴンガスといったキャリアガスを必要流量供給してバブリングすることにより、原料の蒸気圧で決まる量がキャリアガス中に含まれてプロセスチャンバに導入される手法です。

バブリング時の気泡径のばらつきや、エンドポイントバルブ開閉時のタンク内部圧力の変動といった様々なゆらぎ要因により、キャリアガスに含まれる原料ガスの濃度は時々刻々変化しています。結果として、原料タンクの圧力、キャリアガス中の原料濃度を安定化するために、成膜していない時にはバイパスラインからキャリアガスを排気して、原料を含むガスを常に流した状態にしなくてはなりませんでした。高価な原料ガスを無駄に捨てざるを得なかったのです。このように、時々刻々と濃度が変動する供給方式で、小手先の調整を行いながら経験と勘に頼り、原料ガス濃度を制御しているのです。

このような成り行き任せの供給方式では、狙い澄ましたLSI創りは絶対に行えません。

FCS®を250℃の高温環境下に対応した製品にするために、大きく2つの課題を克服する必要がありました。一つは圧カセンサーの耐熱性の問題、もう一つはピエゾ素子駆動方式のコントロールバルブの耐熱性の問題でした。

従来のFCS®の圧カセンサーには隔膜式の圧カセンサーを用いており、耐腐食性・非触媒性を有する100%Cr2O3保護膜を形成したフェライト系ステンレス(FS9)を実ガスの受圧部側に配置し、そのケース内側に充填したシリコンオイルを介して、シリコンチップ受圧部側にて受圧した圧力を電気信号に変換して圧力を計測するという方式の圧カセンサーでした。しかし、センサー内部に圧力伝達媒体として温度変化による体積変化の大きなシリコンオイルが封入されているために、加熱時のシリコンオイルの熱膨張に伴う圧力指示値のズレの問題がありました。

さらに、シリコンオイルおよびシリコンチップの熱耐久性が低いといった課題もありました。これらの問題を解決するために、シリコンオイルを使用せず、金属ダイヤフラム上に直接薄膜型の歪ゲージをスパッタリング方法などにより積層し、金属ダイヤフラムの歪を直接検出する形式の圧カセンサーを開発、搭載することにしました。しかし、この方式では、金属ダイヤフラムを圧カセンサーとして創り込む際の溶接時の熱歪による応力や、圧カセンサーをFCS®本体に取り付ける際の締め付け時の機械的応力による歪が、250℃加熱時に圧カセンサーの特性を大きく変動させてしまう問題がありました。

この問題に対して、溶接時の熱解析および締め付け時の応力解析を行い、これらの2次的な応力を発生させない締め付け構造の導入と溶接位置の最適化を行うことにより、圧カセンサーに発生する応力歪の課題を突破できることがわかりました。

さらにはFCS®組み立て後の熱アニール条件検討を行うことで、250℃加熱時の圧力特性が全く変化しない製造技術を創り上げました。

もう一つの問題が圧力(流量)を制御するコントロールバルブの耐熱性でした。FCS®はピエゾ素子駆動のコントロールバルブを用いて、数十μmという高さのシート部分のクリアランスの調整を高速に行い、圧力の制御を行っていますが、そのピエゾ素子の耐熱温度が150℃しかありませんでした。

この課題を克服するため、250℃に加熱するコントロールバルブのシート部分と駆動を行うピエゾ素子の部分との機械的連動部分を、熱膨張係数の小さな金属棒を介して所定の距離を保った状態で駆動させることにしました。

この金属棒の材質、周辺部品の形状および長さの最適化、さらにピエゾ素子周辺の構成部品にも熱膨張係数の小さい材質を選定することで、250℃という高温加熱環境においてでもコントロールバルブシート部の開度が構成部品の熱膨張の影響により変動しないようになったのです。ピエゾ素子部分を150℃以下に保持できる構造(エクステンション構造)を見出すことで、250℃までの高温加熱に対応するFCS®に見通しが立ったのです。また、コントロールバルブ部分のシート方式としては、デッドスペースの少ないダイヤフラムシート方式を採用し、ダイヤフラムおよび弁座部とも金属製のオールメタルシール構造としています。

ダイヤフラムには高温環境下でも高弾性特性を有するスプロン100(ニッケルーコバルト合金で東北大学金属材料研究所発の高弾性金属材料)を採用し、耐熱性だけでなく耐久性も非常に高いものになっています。また、高温環境下においても十分なシール性能を確保するために、ダイヤフラム径および弁座シート径の最適化を行い、シール部分にピエゾ素子から十分な推力を伝達できる構造としました。また、ダイヤフラム表面および弁座シール部分を精密な加工技術と研磨技術により超鏡面に仕上げることで250℃の高温環境下で完全なシール性能が確保されています。

圧カセンサーの改良およびコントロールバルブの改良によって、高温250℃加熱対応の圧力制御式ガス流量制御機(FCS®)がついに実現したのです。

この250℃加熱に対応した新しいFCS®では、蒸気圧の低い原料を供給するために、所定の蒸気圧が得られる温度まで加熱することで、オリフィス上流側の原料ガス圧力が下流側圧力の2倍となる条件を満たすことが可能となり、液体原料のような常温では供給が困難な特殊材料に対しても、この圧力制御方式のガス流量制御が可能になりました。

水道方式のように、様々な原料ガスを必要な時に必要な量、エンドポイントのバルブのみを開閉するだけで瞬時に供給できるようになったのです。

この250℃対応FCS®の実用化で、同一の装置で多種多様なガスをエンドポイントバルブで連続的に切り替えて、プロセス開始時からプロセスチャンバ内基板表面上の原料ガス組成・濃度・圧力を高速高精度に制御して、異なる薄膜の連続成膜・連続エッチングを行う文字通り超高生産性半導体製造に見通しが立ったのです。

太陽電池分野においても、高温250℃対応FCS®の効果は絶大です。薄膜Si系太陽電池に用いるガラス基板はナトリウムを含有するソーダガラスの使用が必要となります。

なぜならNaを含有するソーダガラス(通常の窓ガラスに使われている)の融点は1,300℃と低いため、製造するために必要なエネルギーが少なく価格が安価なためです(500円/m2程度)。

一方、Naを含まない無アルカリガラスは現在各種薄型デイスプレイ用の基板に使われていますが、融点が1,800℃と高いため、創るために必要なエネルギーが非常に大きく、価格も高価にならざるを得ません(5,000円/m2程度)。ソーダガラスを使いこなせなければ、創るために必要な全エネルギーよりも、できた太陽電池の発電するエネルギーの方が十分大きい太陽電池には絶対になりません。

Naは太陽電池動作環境下でSi発電層に拡散し、変換効率を低下させてしまいます。Naの拡散を防止できない限りはソーダガラスを太陽電池製造に用いることは不可能です。

私たちの研究室で低電子温度高密度プラズマ装置にて成膜した透明電極のZnO膜(導電率制御のためにGa2O3を添加)にNa拡散防止効果があることを突き止めました。資源量と価格の点からも透明電極とNa拡散防止膜を兼ね備えた材料としてZnO以外の選択はありません。

このZnO膜やGa2O3添加材の原料としてZn(CH3)2やGa(CH3)3を用いますが、この原料供給にも高温対応FCS®が必要になります。創るために必要なすべてのエネルギーよりも、できた太陽電池が発電するエネルギーの方が十分に大きい薄膜シリコン太陽電池産業を創出するためには、ダメージや汚染をまった<伴わない超高品質の製造装置で薄膜シリコン太陽電池の変換効率を十分高くすると共に、同一チャンバ内でガスの種類を次々と切り替えるだけで異なる薄膜の連続成膜・連続エッチングを実現し、太陽電池製造に要するエネルギーを激減させることが不可欠なのです。

まったく新しい状況を迎えようとしている半導体・大型デイスプレイ・太陽電池産業の中で、これから必須の製品となる高温250℃対応圧力制御式流量制御機(FCS®)を2010年 モノづくり部品大賞に確信をもって推薦致します。

モノづくり部品大賞に確信をもって推薦致します。

1. 部品の内容および特徴

ガス流量制御器として、世界初の250℃対応を実現しました。高温250℃対応圧力制御式ガス流量制御器(以降、250℃用FCS®-Pと略します)は、主に半導体製造装置のガス供給系において、特殊材料ガスの精密流量制御用途に使用されます。

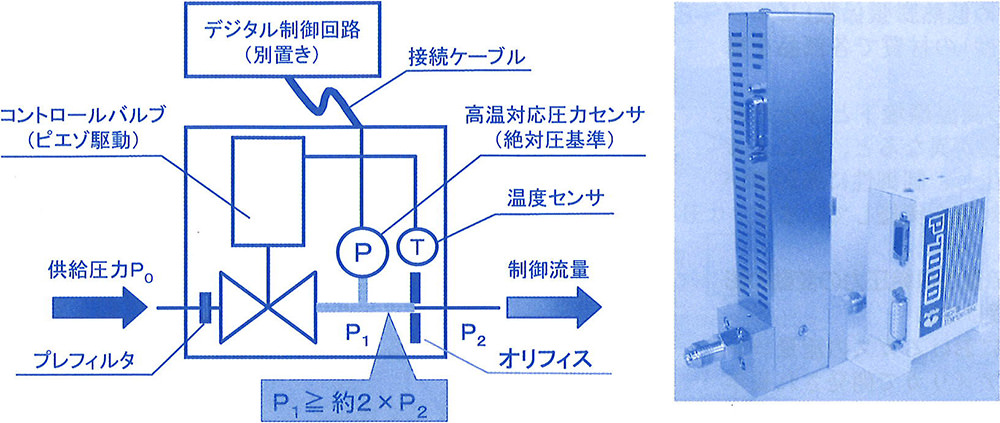

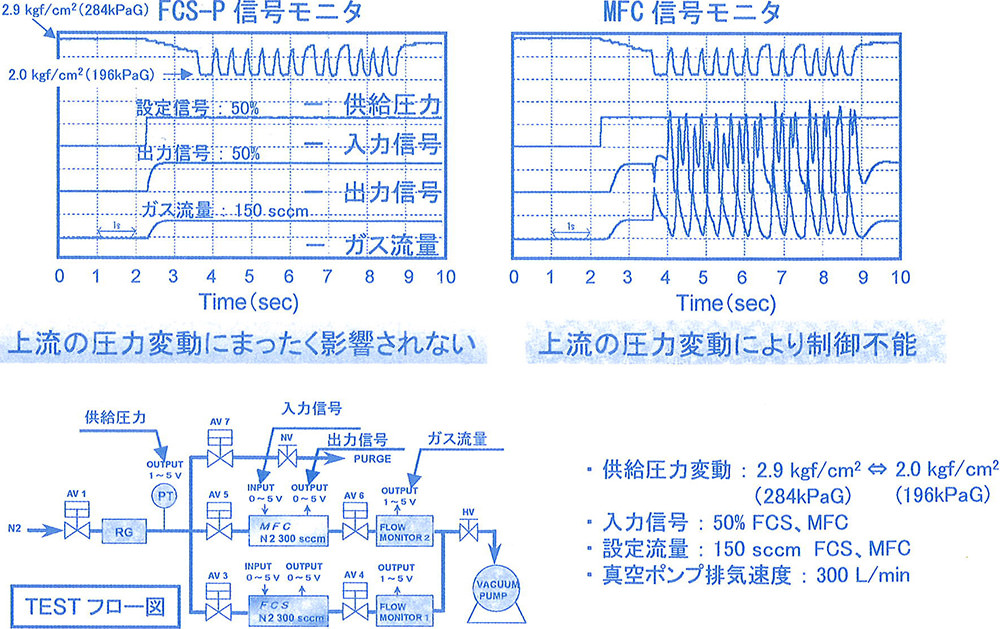

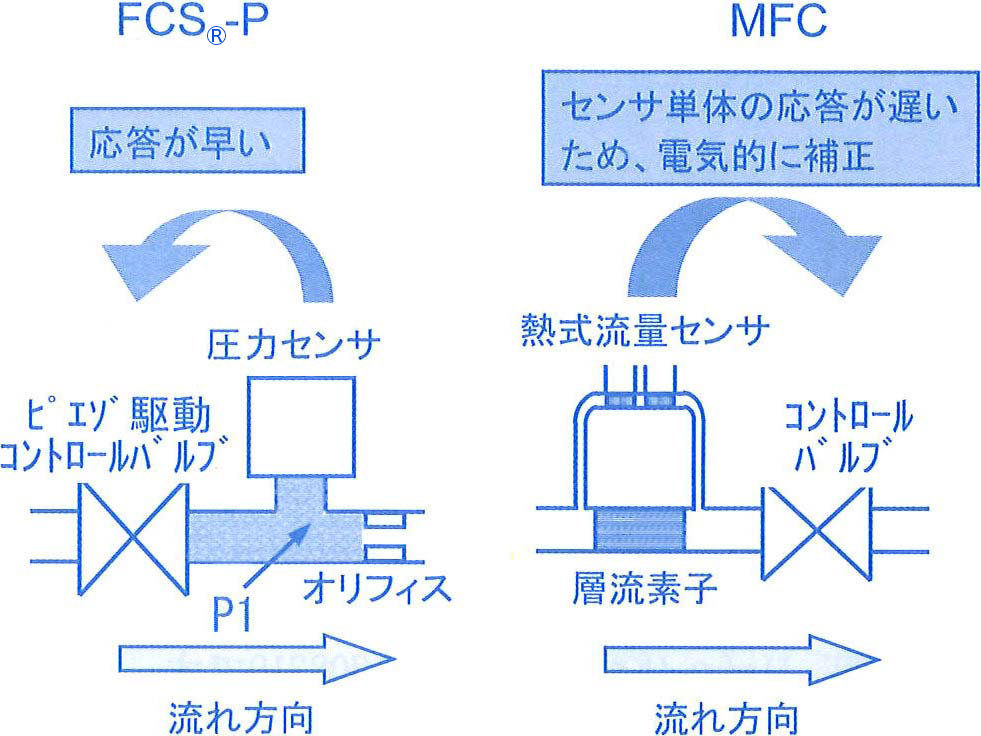

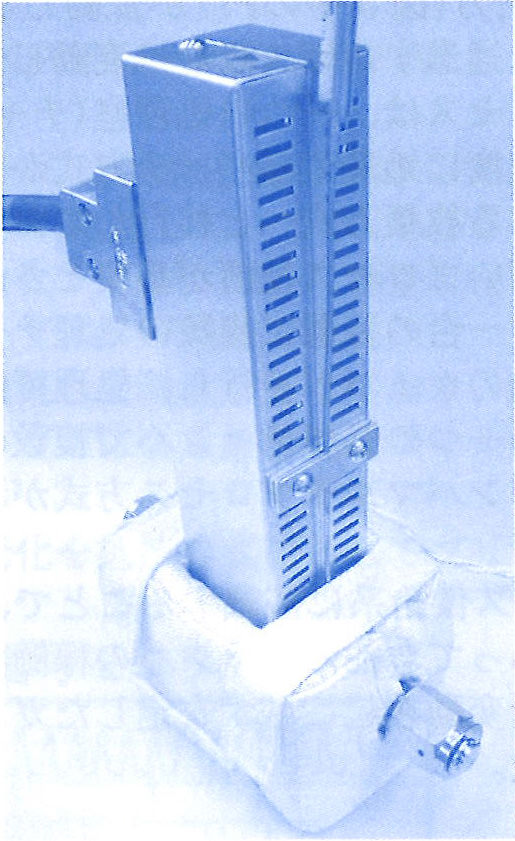

図1に250℃用FCS®-Pの内部構造を示します。図示しているようにオリフィスを内蔵し、その上流側に絶対圧基準の高温対応圧カセンサを配置、更にその上流にピエゾ駆動のコントロールバルブを配置しています。

図1. 250℃用FCS®-Pの内部構造と外観写真

ここでオリフィス上流(コントロールバルブとオリフィス間)絶対圧力をP1、オリフィス下流絶対圧力をP2としたとき、P1≧約2×P2という圧力条件下ではオリフィスを流れる流体の流速は音速となります。このときP2がさらに下がり圧力差が増えても流速は音速以上に速くならないため、オリフィスを通過する流量はP1のみによって決まることになります。つまり、流量はオリフィスを通過する流速が音速で不変であるため、P1にのみ比例します。この原理を『臨界膨張条件』といい、250℃用FCS®-Pはこの原理を利用することによりシンプルな構造であるにもかかわらず、高精度な流量制御が可能となっています。

例えば、P1 = 3kPa abs.でP2 = 1kPa abs.という圧力条件下で10sccm※の流量が得られるオリフィスの場合では、P1圧力を10倍の30kPa abs.に調整すれば制御流量は10倍の100sccm、P1圧力を100倍の300kPa abs.に調整すれば制御流量は100倍の1000sccmとなります。半導体プロセスの多くは真空を利用した減圧プロセスであるため、臨界膨張条件を利用し易い環境にあると言えます。

※半導体業界におけるガスの流量表示は、標準状態(0℃、1気圧)に換算したときの体積流量を使います。単位はsccm(標準状態でcc/分)やSLM(標準状態でL/分)です。

250℃用FCS®-Pの完成により、半導体素子の更なる微細化、低消費電力化実現の可能性が高まったと言えます。具体的には、高誘電率ゲート絶縁膜材料の選定できる範囲が飛躍的に拡大します。

高誘電率材料は、半導体素子の心臓部に使われ、原料が常温においてガスではなく液体または固体であり、多くの種類が存在します。これらの液体または固体材料をガス化して安定供給するためには、高温対応流量制御器が必須となります。

80~120℃対応の従来製品では、蒸気圧が十分確保できず、有機金属材料のような低蒸気圧材料の安定供給は困難でした。しかし、耐熱温度を飛躍的に向上させた250℃用FCS®-Pでは、蒸気圧が非常に低い(120℃加熱で0.1kPa abs.等)Si系を始めZn, Al, Cu, Ta, Ti, Sr, Hf, Pr系等の各種有機金属材料に対しても十分な蒸気圧が確保でき、精密で安定な流量制御が実現可能となります。有機金属材料の機能を最大限に活かすためには、各元素の組成比の精密な制御が必要とされます。

250℃用FCS®-Pは温度変化や供給圧変動等の外乱要因に対して流量のゆらぎが無いため、半導体プロセスの重要なパラメータである圧力およびガス組成比の精密な制御が可能となります。このため、高誘電率材料、低誘電率材料を始め強誘電体や保護膜、透明導電膜材料等の選定範囲を飛躍的に拡大でき、新しいプロセス開発を切り開く可能性を大いに秘めていると言えます。

2. 評価項目

2-1. 技術の独創性

2-1-1. 250℃の高温環境下においても安定に精密流量制御が可能

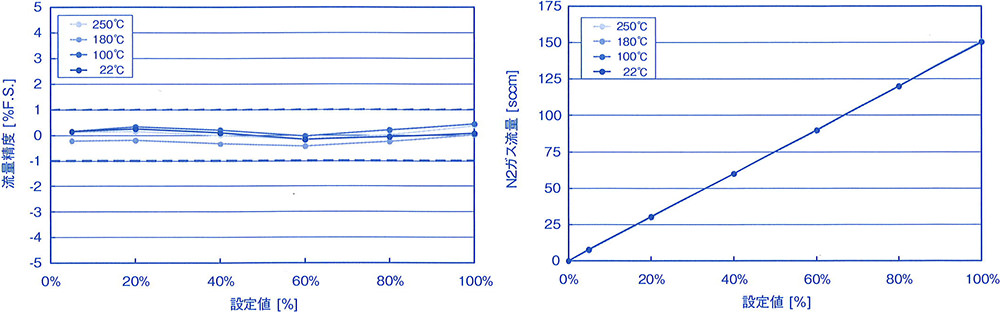

新しく開発した250℃の高温ガスに対応した圧力センサを搭載したことにより、1台で15℃から250℃という広範な温度域で高精度な流量制御が可能となりました。その評価結果を図2に示します。そのため、使用温度を変更してもメーカでの再校正が不要です。

図2. 250℃用FCS®-Pの流量精度評価結果

従来製品では、精度保証温度範囲が±10℃(例:100~120℃)程度であり、使用温度を精度保証温度範囲外(例:80℃)に変更するとメーカでの再校正を実施するか、新たに80℃用の高温流量制御機を購入する必要がありました。

250℃用FCS®-Pでは、15℃から250℃における各ガス温度設定に対して内部でガス温度を検知し、ガス温度補正を実施しています。このため、使用温度設定を変更しても制御ガス流量はまったく変化せず、安定した流量制御を可能としています。

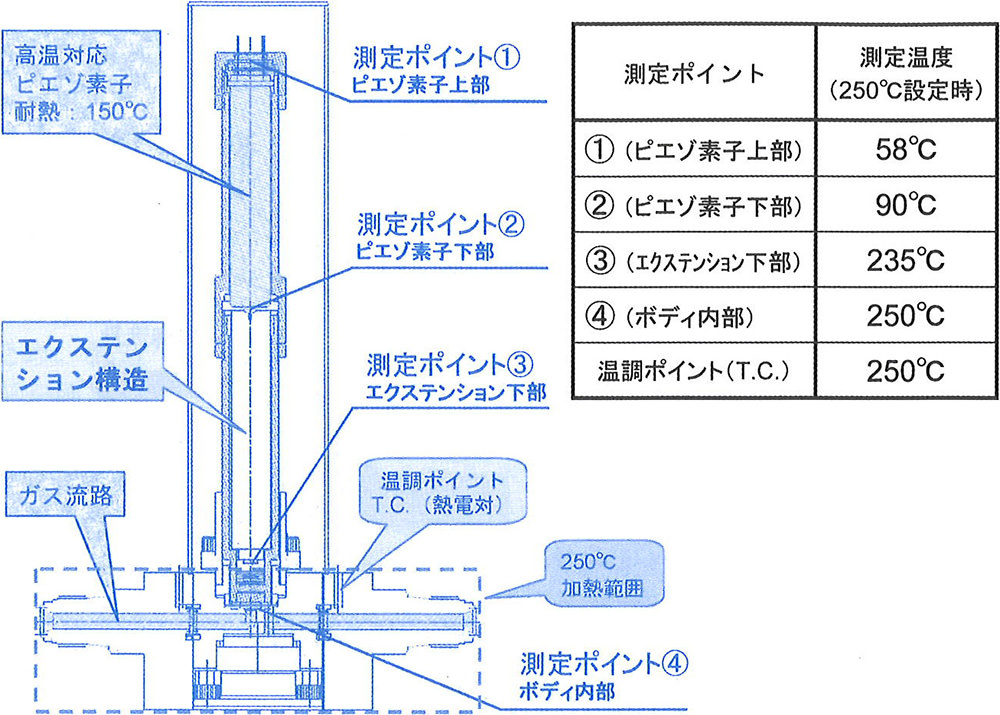

2-1-2. エクステンション構造を採用

250℃用FCS®-Pでは、耐熱温度の低いピエゾ素子を熱源から遠ざけるエクステンション構造(図3)を採用しています。これによりピエゾ素子を耐熱温度(150℃)以下の環境で使用可能とし、寿命延長と動作不良防止を実現しています。また、ピエゾ駆動コントロールバルブのリフト数十μmを確保するため、エクステンション部品を含め低熱膨張係数(ピエゾ素子と同等程度)の材質で各部品を構成しています。

図3. 250℃用FCS®-Pの内部構造と温度分布測定結果

最高250℃の高温環境下となるため、各パーツの材質が異なると、熱による伸び率に差が生じ、制御性に悪影響が出るため上記対策を実施しています。

2-1-3. 制御流量が供給圧力の変動の影響を受けない

半導体製造におけるガスの流量コントロールは、アメリカで開発され長年使用されてきたマスフローコントローラ(以下MFCと略します)と呼ばれるガスの質量流量計が使われてきました。このMFCに代わりFCS®-Pが採用された主な理由は、この特長があるためです。FCS®-PとMFCの上流側圧力を変動させた場合の出力信号、ガス流量を同時に測定した結果を下図4(室温での評価データ)に示します。

図4. 供給圧変動による流量変動

供給圧力ラインから大気中にガスをパージすることで、供給圧力が284kPaG~196kPaGと変動していますが、FCS®-Pの出力信号およびガス流量に変動はなく、FCS®-Pが上流側圧力変動の影響を全く受けないことが確認できます。

250℃用FCS®-Pでは、高温環境下においても同様の性能を示します。

しかし、MFCは供給圧変動に対して出力信号、ガス流量共大きく変動しています。MFCに採用されている熱式流量センサは、細管に巻かれた二つのコイルで構成されたブリッジ回路です。

コイルに通電して温度を上げておき、細管内をガスが通過するとガスによる熱移動でコイルの温度が変化します。

この温度変化を抵抗の変化としてブリッジ回路で検出し流量を制御しています。

MFCでは、熱式流量センサの採用が高温化対応の妨げの一つとなっています。熱式流量センサは細管のため大量のガスが流せないので層流素子を挟んで一部のガスを細管にバイパスする構造となっています。

MFCの主要部品としては、熱式流量センサ、層流素子とその下流に設置されたコントロールバルブと電子制御回路で構成されています(図5—右)。質量流量を一定にするように電子回路でコントロールバルブのリフトを制御していますが、熱式のセンサのため応答速度が遅く、圧力変動による流量変動を抑えることは困難です。

図5. 流量コントローラの構造

FCS®-Pは圧カセンサの上流側にピエゾ駆動コントロールバルブが位置する構造となっています(図5ー右)。ピエゾ駆動コントロールバルブと圧カセンサの両方の応答時間がどちらも1000分の1秒以下なので、ピエゾ駆動コントロールバルブの上流側の圧力がいくら変動しても制御圧力(図5中のP1)が変動しないことからオリフィスを通過するガス流量は変動しません。

半導体プロセスは、一つの処理室(チャンバ)で複数のウェハを一度に処理するバッチ方式からウェハを一枚ずつ処理する枚葉方式へと移行しており、高速でかつ再現性の高いプロセス技術が必要とされています。そのため、一台の装置に複数の処理チャンバを設けることで複数のウェハが並行して処理可能なマルチチャンバ方式や、一つの処理チャンバで複数のプロセスが可能な1チャンバマルチプロセス方式が導入され始めています。

FCS®-Pをガス供給系に搭載することで、マルチチャンバ方式であっても他のチャンバの稼働状況に関係なく、一切流量変動を起こさず安定したガス供給が可能となりました。

2-2. 性能

2-2-1. 流量精度が高く、個体差(機差)が小さい

250℃用FCS®-Pの設定流量に対する制御流量の保証精度は±1%F.S.以内です。15℃から250℃の温度範囲でこの流量精度を実現しています。圧カセンサのゼロ点の温度ドリフ卜量をメモリして補正することにより温度保証範囲内での流量精度を確保しました。

また、流量の校正は計量標準総合センター(旧・計量研究所)とトレーサビリティのある流量基準器を用いて設定流量が基準器の±0.5%F.S.以内の精度となるように調整します。

2-2-2. ガス種を選ばない

臨界膨張条件が成り立つ圧力条件でオリフィスを通過するガスの理論流量式(図6)は圧力とオリフィスの断面積の積をガス温度の平方根で割った値とガスの比熱比やガス定数,分子量,ガス密度からなるガスの物性に関わる値の積で表すことができます。

図6. ガス理論流量式

ここでガス物性に関する部分をガス毎に計算し窒素ガスを1としたときの比をガスのフローファクタ(図7)と名付けました。

図7. 各ガスのフローファクタ(F.F.)

これは同じ圧力,オリフィス,温度であれば窒素以外のガスの流量は、窒素ガスの流量のフローファクタが倍になることを意味します。実際40種類を超える特殊材料ガスで実測したところ、ほとんどのガスはフローファクタを用いた計算流量の±1%以内でした。

例えば、HCI(塩化水素ガス)のフローファクタは0.870299、He(ヘリウムガス)は2.808319です。窒素ガスで1000sccm用に調整されたFCS®-PはHCIでは870sccm用、Heでは2808sccm用になります。

FCS®-Pの流量校正は全て窒素ガスで行い、お客様が使われる段階でフローファクタを乗じて実ガス流量に換算して使っていただいています。

2-3. 経済性

2-3-1. 保温材一体型専用ヒータを採用

250℃用FCS®-Pで採用した専用ヒータ(図8)は、ヒータと保温材が一体型となっており施工性に優れています。また、SEMI-SⅡ規格に準拠し、最外表面温度が60℃以下になる設計となっています。

図8. 専用ヒータの外観

お客様先での面倒なヒータおよび保温材施工の手間が省け、確実に再現性のある加熱と保温が可能となっています。

また、専用ヒータを使うことで、デューティー比(ヒータON/OFFの比率)を低く抑えることができ、低消費電力運転を可能としています。

2-3-2. 予備在庫品の低減化

半導体生産工場では不測の事態に備えて使っている全てのMFCを予備在庫品として確保しています。MFCはガス種毎、流量レンジ毎に膨大な数の予備品が必要となります。

一方、FCS®-Pは全て窒素ガスで校正しており、どのガスでもフローファクタを乗じれば使用するガスの流量範囲が決まります。そのため、流量の異なる10台程度の在庫を確保しておけば、どんなガスのどのような流量にも対応可能であることから予備在庫品の大幅な低減が可能となりました。

2-3-3. 流量自己診断機能を搭載

オリフィスヘの異物の詰りや腐食によりオリフィス径が変化するとオリフィスの上流側圧力を制御しているFCS®-Pは正しい流量制御ができません。

そのためオリフィスの異常を自己診断できる機能を開発しました。流量自己診断開始の信号が入力されると1秒間100%の流量を制御してからピエゾ駆動コントロールバルブを閉にし、オリフィスとピエゾ駆動コントロールバルブの間のガスがオリフィスを通して抜ける際の圧力降下特性を利用して自己診断を行ないます。

出荷前にメモリしてある圧力降下特性と比較することでオリフィスの異常を検知し、赤色のLEDを点滅してアラーム信号を出力します。

最近の半導体製造は300mmウェハが使われ、ウェハを一枚ずつ処理する枚葉処理が主流です。ウェハを一枚処理する毎に正しくプロセスが行われたかどうかを検証するシステムに流量自己診断機能が有効に使われています。

この機能により、間違ったプロセスの実行を事前予測し停止することが可能となっています。ウェハ一枚から取れる半導体製品の価格は非常に高価となるため、間違ったプロセスの未然防止は経済的に見ても有用であると言えます。

2-4. 実績と今後の普及見通し

現在、室温用FCS®-Pは年間約7,000台の販売をしています。今年度までで、販売台数の累計は4万台を超えており、半導体製造装置の中で主にエッチング装置に搭載され実績をつけてきました。

今回開発に成功した250℃用FCS®-Pは、半導体や発光ダイオード(LED),太陽電池,フラットパネルディスプレイ(FPD)などの製造工程に使う化学気相成長(CVD)プロセス装置への搭載需要を見込み、ALD(Atomic Layer Deposition)やアッシング、酸化、拡散、洗浄プロセスヘの応用展開も視野に入れています。

今後の普及見通しとしては、3年後に1000台の販売を計画しています。

2-5. 安全性および環境への配慮

2-5-1. 電磁環境に適合するため、EMC(CEマーキング)試験を行い、電磁妨害(EMI)規格および電磁感受性(EMS)規格に適合していることを公的機関で試験を実施し、安全性を確認しています。

2-5-2. RoHS(ローズ)指令に対応するため、FCS®-Pの制御に使用する回路基板の鉛フリー化を実現しています。製品内の有害物質を含む材料をなくし、環境への配慮に取り組んでいます。

3. 特許関係件数

- 登録番号:特許3291161、名称:圧力式流量制御器

- 登録番号:特許3580645、名称:圧力式流量制御器

- 登録番号:特許3387849、名称:フローファクタによる流体可変型流量制御方法およびその装置

- 登録番号:特許3546153、名称:圧力式流量制御装置におけるオリフィス目詰検出方法およびその検出装置

- 登録番号:特開2007-192269、名称:圧電素子駆動式金属ダイヤフラム型制御弁

- 登録番号:特開2008-10510、名称:原料の気化供給装置及びこれに用いる圧力自動調整装置

- 登録番号:特開2008-249002、名称:圧電素子駆動式制御弁

- 登録番号:特願2009-273994、名称:圧力式流量制御装置

- 登録番号:特願2009-274005、名称:圧電駆動式バルブ及び圧電駆動式流量制御装置