気体作動高耐久ダイレクトダイヤフラムバルブ

2009年 第6回

モノづくり部品大賞「機械部品賞」受賞製品

モノづくり部品大賞「機械部品賞」受賞製品

第6回  モノづくり部品大賞(モノづくり推進会議様/日刊工業新聞社様)において、フジキンの「気体作動高耐久ダイレクトダイヤフラムバルブ」が昨年に続いて、本年は機械部品賞を受賞。平成21年10月30日表彰を受け、6年連続受賞の栄誉に輝きました。

モノづくり部品大賞(モノづくり推進会議様/日刊工業新聞社様)において、フジキンの「気体作動高耐久ダイレクトダイヤフラムバルブ」が昨年に続いて、本年は機械部品賞を受賞。平成21年10月30日表彰を受け、6年連続受賞の栄誉に輝きました。

ここに謹んでご報告申し上げますとともに、本製品に関し、東北大学未来科学技術共同研究センター未来情報産業創製部門教授の大見忠弘先生に過分なる推薦文を賜りましたので、次にご紹介申し上げます。

これも偏に、大見先生をはじめ皆々様の温かいこ支援によるもので、満腔の謝意を申し上げます。

「2009年 モノづくり推進会議/日刊工業新聞社主催  モノづくり部品大賞」

モノづくり部品大賞」

「気体作動高耐久ダイレクトダイヤフラムバルブ」

推薦文

東北大学未来科学技術共同研究センター

未来情報産業創製部門

教授 大見 忠弘

長い間続いた経験と勘に基づく産業技術の時代を終わらせ、学問に基づく本物の産業技術の時代を、わが国から世界に先駆けて創出して行くことが大学の使命・役割であり、大見研究室はその一翼を担わせてもらっています。経験と勘に基づく現状のシリコン技術は完全に行き詰まり、インテル社製CPU(中央演算処理装置)のクロック周波数は、動作速度3.8GHzクロック(38億回処理/秒)で完全に停滞しています。

理由は、1.2nmまで薄くなされたゲート絶縁膜に1,000A/cm2程度のリーク電流が流れて、回路動作のない待機時にも膨大なスタンバイ電力消費が発生し、これ以上のゲート絶縁膜の薄膜化ができないからです。MOSトランジスタのゲート絶縁膜を、現状のシリコン技術では、反応力をまったく持たないO2(酸素)分子やH2O(水)分子を用いた高温熱酸化技術で形成しているため、程々の品質のSiO2膜は(100)Si表面上にだけしか形成されず(他の面方位のSi表面上には極めて劣悪な酸化膜しかできない)、2次元平面形状のMOSトランジスタを用いたLSI(大規模集積回路)を(100)シリコン表面だけにしか形成できないため、シリコン結晶の有する全性能のうちごく限定された性能しか活用できないのが現状のシリコン技術なのです。その現状のシリコン技術は完全に行き詰まりました。

このようなシリコン技術の行き詰まりを予見・洞察し、私たちの研究室では、任意の面方位のシリコン表面上に3次元立体構造のトランジスタを駆使したLSIを自由自在に製造できる、すなわちシリコン結晶の有する全性能を完全に活用できる学問に基づく本物のシリコン技術を創出すべく、必要なすべての新技術を25年以上の歳月を掛けて研究開発し続けてきました。この学問に基づく本物のシリコン技術を全面導入すれば、シリコン集積回路の性能はこれからもどんどん向上し、情報通信機器システムの消費電力は桁で低減可能となり、さらには、超高性能シリコンデバイス製造の生産性が10倍以上に向上する見通しが立ってきました。

新しい技術の開発により、これまでまったく不可能だった同ーチャンバ内で、ガスの種類を切り替え、プロセス条件を制御することで、異なる薄膜の連続成膜・連続エッチングが実現され、生産性は飛躍的に向上します。

一見簡単なことのように思われますが、現状の製造装置ではこの要求を実行することはまったく不可能なのです。なぜなら、現状の製造装置は、たった一種類のプロセスにしか使えないためです。ガスの種類を変えるとプラズマの空間的均一性が完全にくずれてしまい、MOSトランジスタのゲート絶縁膜がただちに破壊されてしまうのです。

現状の半導体技術では、異なるガスを同一チャンバに流すなどということは絶対にやってはならないことなのです。ガスの種類やプロセス条件を変えてもプラズマの空間的均一性が完全に維持される新しいプラズマ装置が創出され、同時にチャンバ内・ポンプ内・排気ダクト内に反応生成物がまった<吸着せず、使い終わったプロセスガスの完全除去システムがすべて出来上がらなければ、ガスの種類を変えて異なる薄膜の連続成膜・連続エッチングは同じチャンバでは行えません。すべての技術はひとつでも悪い箇所があると、その最も悪い部分で結果が決まってしまうからです。

まったく新しいことを具現化するためには、世の中に存在しない、まったく新しい製造装置、それに関連する付帯設備、新しい素材・材料・部品、その精密加工技術、表面処理技術等々、まさに膨大な新技術が必要なのです。

同じチャンバでガスの種類を変えるだけで異なる薄膜の連続成膜・連続エッチングが行えるシステムを具現化するために欠かすことのできない各種ガスの組成・濃度を精密に制御して装置に供給するガス供給系、および所定の排気系流路に種々の排ガスを切り替えるガス排気バルブシステムなど、多くの新製品を精密ながれ(流体)制御機器企業である(株)フジキンと共同で開発してきました。その中のひとつが、異なるガス種の連続切り替えに不可欠な高温高速動作高耐久ダイレクトダイヤフラムバルブです。

現状の半導体LSI生産現場では、各種プラズマCVD装置やRIE装置のポンプの下流側の排気ダクト内には、まさに膨大な量の反応生成物が堆積して、目詰まりを起こしガスが流れなくなるため、定期的なクリーニングが不可欠となっています。

そのクリーニングの時も、非常に反応性に富んだ反応生成物が大量に堆積しているため、排気ダクトを開放してクリーニングする前に、十分濃度を低くした酸素ガス等を長時間に亘って流し続けて堆積した反応生成物を安定化させてからでないと、排気ダクト開放時に侵入する空気による発火事故などが起こっているのが実情です。

排気ダクト内にまったく反応生成物が堆積しないようにしない限りは、異なるプロセスガスを同一チャンバに連続して流すなどということをやれば、どんな大爆発事故につながるか分かりません。ガスの種類を変えて異なる薄膜の連続成膜・連続エッチングを行うことを可能にする超高生産性製造システムの実現のために、ポンプ内や排気ダクト内にまったく反応生成物が堆積しない技術を創り上げることがまず第一歩でした。

排気ポンプの下流側に接続される排気ダクトに反応生成物をいっさい堆積させないためには、排気ダクトの内壁の温度を150℃~180℃に昇温する必要があります(完全な耐腐食性と非触媒性を持たすために、Al入りオーステナイトステンレスでバルブ本体は構成し、表面は直接酸化でAl2O3保護膜形成)。異なる性質をもつ種々の反応性ガスが流れ込んでくるため、使い終わった各種原料ガス、プロセスガスをそれぞれの除去装置に送り込むためのガス切り替えシステムが必須となります。開発した高温動作可能な排ガス流路切り替え用ダイアフラムバルブにより、超高生産性製造装置システムが初めて実現可能となったのです。

(株)フジキンと共同で開発した高温高速動作高耐久ダイレクトダイヤフラムバルブの要の部品にダイヤフラムがあります。このダイヤフラムに使用されているスプロンという金属材料は、コバルト(Co)基の加工硬化性を利用したニッケルーコバルト(Ni-Co)合金で、機械式腕時計用ゼンマイ材料として、東北大学金属材料研究所から誕生した特殊金属材料です。

高弾性かつ耐久性・耐食性に優れた特性を持つため、半導体製造に用いられる超高純度ガス供給系のダイヤフラムバルブのダイヤフラム材質として採用しました(超弾性合金であるスプロン表面は、完全な耐腐食性と非触媒性(150℃~180℃の温度でも各種原料ガスがいっさい分解・解離しない)を持たすためにPFAコートを施します。さらに、150~180℃といった高温環境下でこれまで以上に開閉回数を要求されるこれからの半導体生産方式では、さらなる耐久性向上が必要でした。ダイヤフラムの変位量の耐久性に影響する要因を解析して、ダイヤフラムバルブのリフト量の最適化を行った結果、従来は数百万回ほどであった開閉寿命を、200℃で3000万回以上(室温では1億回以上)の耐久性を実現するに至りました。また、200℃におけるバルブ使用環境では、ダイヤフラムに生じる熱歪みにより、バルブを流れるガスの流量が低下してしまう問題がありました。

この問題は、ダイヤフラムの厚みを再度検討することにより、熱変形しにくい機械的特性を付与させることで、ガス流量の低下を抑えられることがわかりました。温度負荷のある環境でも変位の小さいダイヤフラム構造を見出したのです。さらに、これまでの空気圧作動弁は、駆動部への気体の充填・放出に要する時間が応答時間の9割程度を占めるため、バルブの開閉動作が60~100msec以上と遅く、かつ、気体を供給する計装チューブの長さや、供給する気体の圧力によってバルブの応答時間が大きく異なるという問題がありました。本気体作動高耐久バルブはバルブ作動用圧力を制御する電磁弁をアクチュエータ自身に直接搭載することにより、0.5MPa(5kg/cm2)の操作圧力にて15msecという高速な応答時間ですべてのバルブ開閉を制御可能にしました。

高温動作可能なガス流路切り替え用高速動作高耐久ダイヤフラムバルブの開発により、異なる性質をもつ種々の反応性ガスが流れてくる150℃加熱排気ダクトシステムにおいて、正確なタイミングで所定のプロセスガス除去装置に排気ガスを導くことが可能となりました。

第4回および第2回モノづくり部品大賞にて賞を頂きましたガス圧力制御による流量制御方式のフローコントローラ※(FCS®)と電動小型ダイレクトダイヤフラムバルブ※(ECV®)の組み合わせにより、ガスの供給に関しては、エンドポイントのECV®の開閉のみで、異なるガス種を連続的に切り替えてプロセス開始時からプロセスチャンバ内基板上の原料ガス組成・濃度・圧力を高速高精度で制御可能に致しました。さらに本高温高速動作高耐久バルブを排気ガス切り替えバルブに用いることにより、使い終わったプロセスガスをそれぞれの除去装置に、正確に送り込むことができるようになったのです。

これらシリコン技術・シリコン産業用に開発、実用化された技術はすべて、大型デイスプレイ製造、太陽電池製造に水平展開できます。特に、創るために必要なすべてのエネルギーよりも、できた太陽電池が発電するエネルギーの方が十分に大きい薄膜シリコン太陽電池産業を創出するためには、新たに開発したダメージや汚染をまった<伴わない超高品質の製造装置で薄膜シリコン太陽電池の変換効率を十分高くすると共に、同ーチャンバ内でガスの種類を次々と切り替えるだけで異なる薄膜の連続成膜・連続エッチングが行える文字通り超高生産性製造システムで、製造に要するエネルギーを激減させることが不可欠なのです。

その時初めて、化石燃料をまったく使わずに全世界の電力を太陽電池で供給することが可能となり、地球温暖化を完全にくい止められるのです。新しいシリコン技術・シリコン産業の時代を迎えようとしている半導体・大型デイスプレイ・太陽電池産業の中で、この高温高速動作高耐久ダイヤフラムバルブは不可欠な製品と確信し、自信を持って2009年モノづくり部品大賞に推薦致します。

1. 部品の内容および特徴

当気体作動高耐久ダイレクトダイヤフラムバルブは、主に半導体製造装置のガス系で、特殊材料ガスの供給制御用のバルブとして使用されます。一般的に半導体製造装置のバルブには開閉操作によるパーティクルの発生量が少なく、ガス置換性が最も優れたダイレクトダイヤフラム構造のものが使用されます。

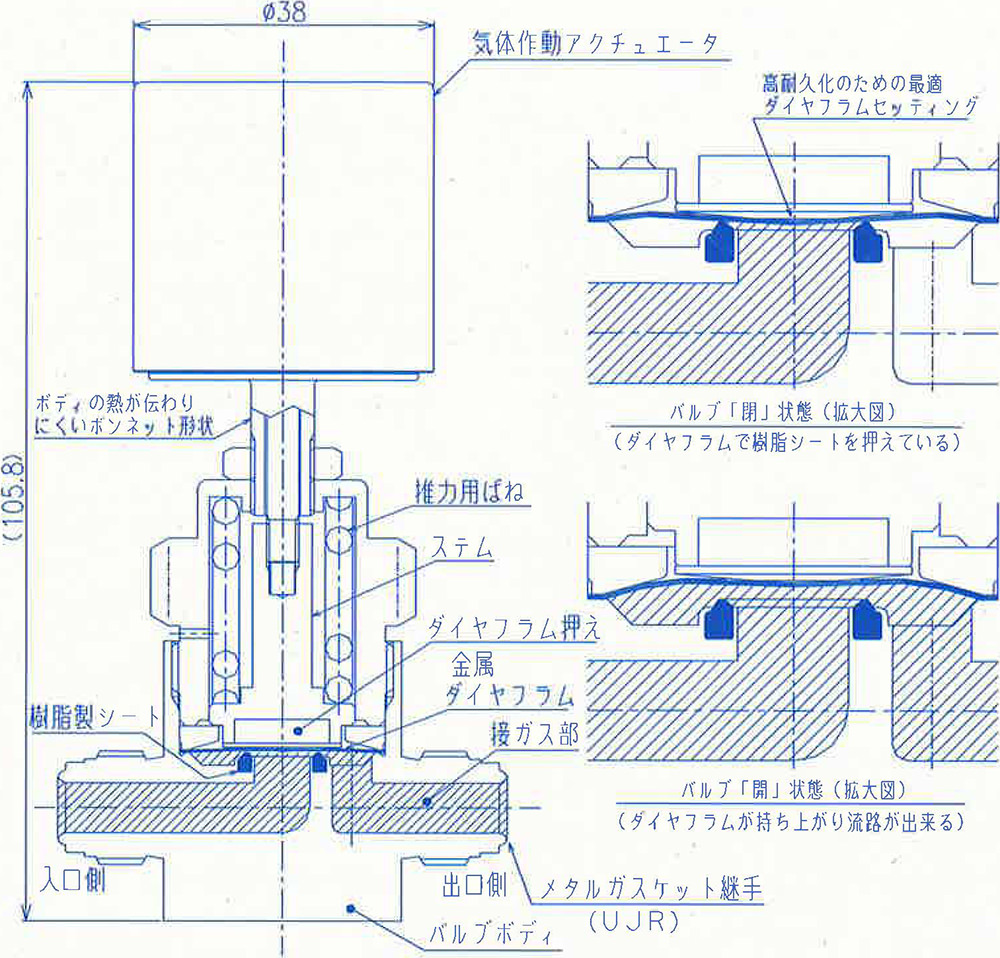

ダイレクトダイヤフラム構造とは、バルブボデイに固定したフッソ樹脂系のバルブシートを皿型の金属ダイヤフラムで直接ガスを閉止する構造となっています。(図1 構造図参照)

従来の一般的なダイレクトダイヤフラムバルブは、ダイヤフラムの機械特性とバルブリフトの関係より開閉耐久性は200~400万回程度のものが殆どでした。しかし、最近の半導体製造工程におけるALD(Atomic Layer Deposition)と呼ばれる原子層レベルで成膜していくプロセス技術に使用されるバルブでは、ガスをパルス状に流したりするので開閉回数が極端に多くなり、2000万回以上の開閉耐久性と高速応答性を要求されて来ました。

また、使用されるガスについては150℃以上の高温条件で使用されるものが多くなって来ました。

フジキンでは、上記の様な最新の半導体製造工程でも使用出来る、温度200℃で3000万回以上の開閉耐久性と20msec以下の応答時間を持った高耐久性ダイレクトダイヤフラムバルブを新たに開発しました。

その主な特長は、

- ① ダイレクトダイヤフラム構造のバルブで、 開閉耐久回数が3000万回以上。(開閉耐久試験での実績値は、1億回以上)

- ② バルブボディ部とアクチュエータ部の熱の伝導を少なくする独特のアクチュエータボディ構造を採用して、 ガス温度200℃, 雰囲気温度150℃まで使用可能。

- ③ アクチュエータにバルブ開閉用電磁弁を直付けすることにより、 20msec以下の応答時間の実現。

- ④ Cv値の任意設定を可能。

バルブ外観(左が150℃仕様高耐久性バルブ、右が電磁弁付高耐久バルブ)

2. 評価項目

(1)技術の独創性

① 高耐久性化を達成した金属ダイヤフラムの改良

ダイレクトダイヤフラムバルブは、ステンレス製バルブボデイに固定された樹脂製のシートを金属ダイヤフラムが直接閉止する構造であるため、金属ダイヤフラムの開閉操作によるオンーオフの動きが開閉耐久性に影響します。金属ダイヤフラムが破損すると配管内の特殊材料ガスが外部に漏洩することになります。特に半導体製造に使用されるガスは、毒性、可燃性の物が多く、また、大気中に漏洩すると自然発火するガス種もあり、重大な事故に繋がることになります。

フジキンでは、ダイレクトダイヤフラムの構造のバルブを、業界No.1の生産実績と信頼性の高いバルブとして提供してきましたが、さらに高耐久性、高速応答性の要求に対応するために、ダイヤフラムの機械的性能、変位量等の耐久性に影響する要因を改良し、従来室温条件で200~400万回程度であった開閉耐久性を200℃でも3000万回以上、室温条件では1億回以上の耐久性実績を持ったバルブを開発しました。

図1. 高耐久ダイレクトダイヤフラムバルブの構造(型式FPR-NHD-71-6.35)

② 高温対応化技術

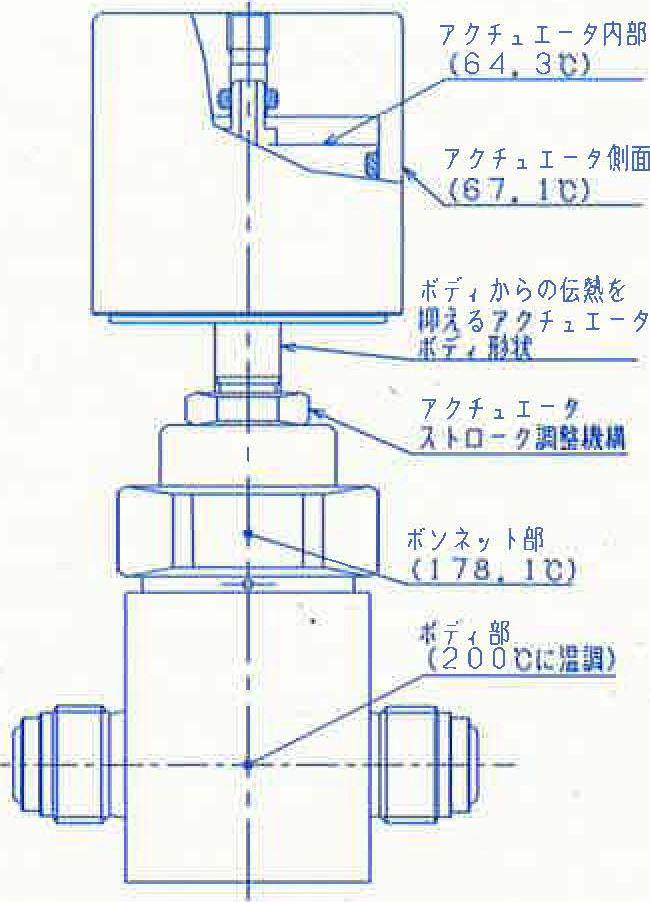

従来のダイレクトダイヤフラムバルブの高温仕様は、バルブシー卜に高温対応の樹脂材料(PFA, ポリイミド等)を使用し、アクチュエータに使用するOリングの耐熱性を考慮して150℃が使用温度上限になっていましたが、本高耐久性バルブは、接ガス部を200℃で使用した時に、アクチュエータ部は150℃以下になる様に、ボディからアクチュエータに熱の伝わりにくい形状を採用しました。

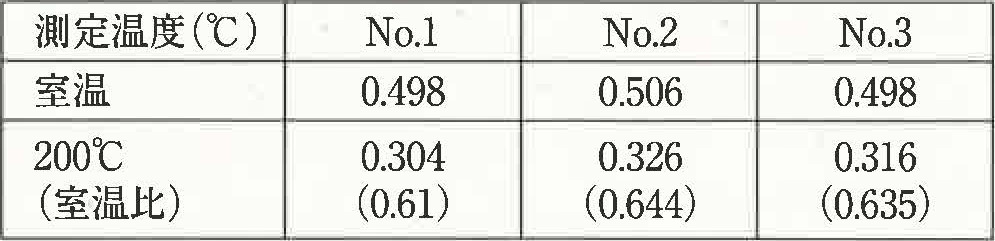

また、Cv値についてはバルブが高温条件になると樹脂製シートの膨張、ダイヤフラムの変形等の影響により、従来の金属ダイヤフラムでは室温時のCv値が、200℃に昇温すると50~70%減少する傾向がありましたが、本高耐久性バルブはダイヤフラムの仕様を高温で変形しにくい材質選択や組み合わせ等の工夫を行い、200℃においても室温時の40%程度の減少に抑えることが可能となりました。

また、要求がある場合は、使用初期のCv値の変動を抑えると共に、アクチュエータのストローク調整機能により、細かなバルブCv値を設定して製品を提供することが可能となっております。

図2. ボディ200℃条件での各部温度確認

本高耐久バルブは、上記の問題点を解決するためにバルブ作動用圧力を制御する電磁弁をアクチュエータ上部に直接搭載することが可能で、バルブ応答時間の遅れや、ばらつきの原因となる電磁弁からアクチュエータまでの配管容積を小さくして、エアー作動バルブでありながら20msec以下の安定した応答時間を実現しました。(一般的な空気圧作動バルブでは、約60~100msecの応答時間。)

表:室温時と200℃条件とのCv値比較

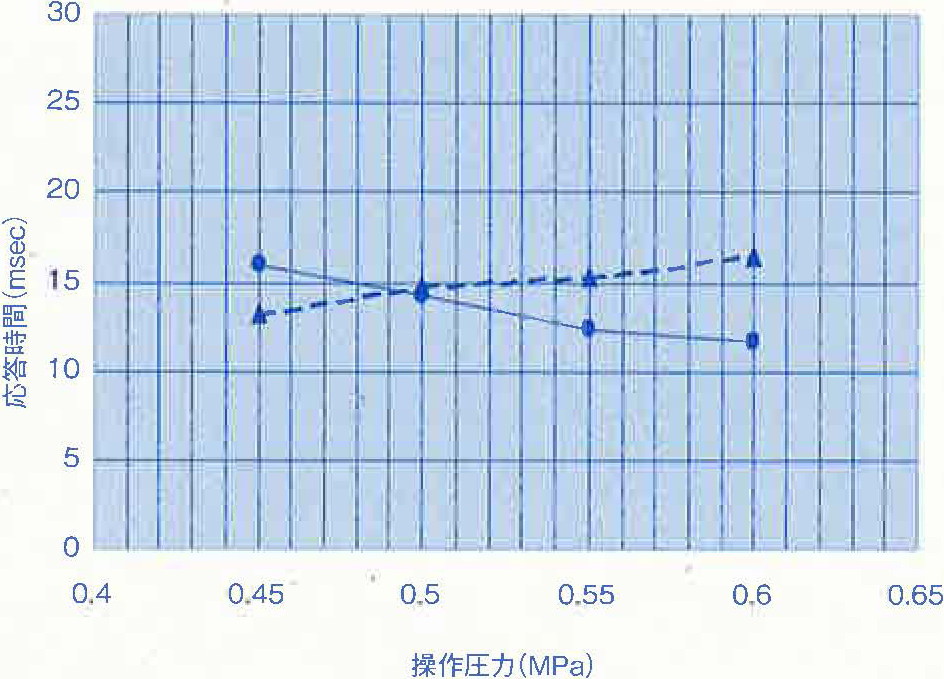

下グラフは、電磁弁直付け仕様バルブ、常時「閉」型の操作圧力と応答時間。

実線が「閉→開」

破線が「開→閉」

(電磁弁直付け仕様は、15msec程度の応答性を実現。)

③ 高応答性

現状一般的に使用されているエアー作動タイプのバルブは、操作圧力や操作圧力供給用チューブの影響によりバルブの応答時間が変動しています。近年の正確なガスコントロールが要求される装置では、応答時間の変動により

- ① バルブ作動タイミングのズレによるガスの切り替え不良

- ② 流量のオーバーシュート

- ③ プロセスチャンバヘのガスの到達時間の見積り間違い

等の問題点が発生することがあります。

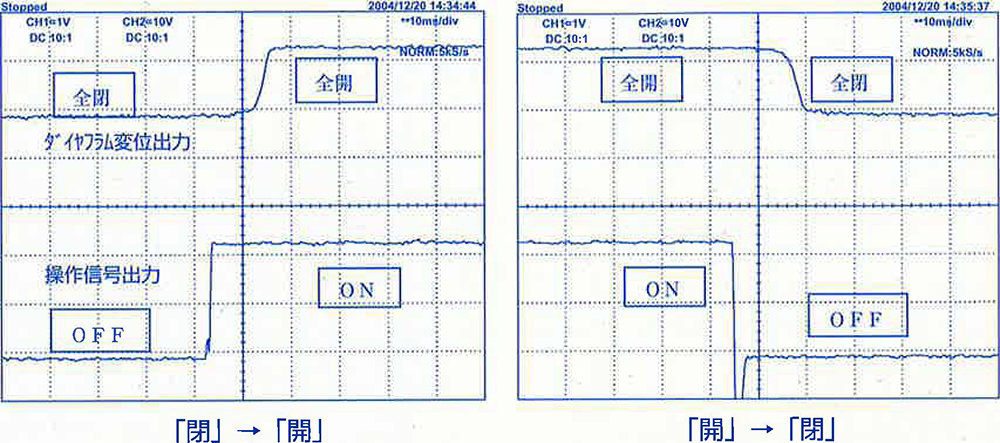

図3. 操作信号とダイヤフラム変位をモニターしたオシロスコープチャート例(常時「閉」N.C.タイプバルブ,横軸1目盛りが10msec)

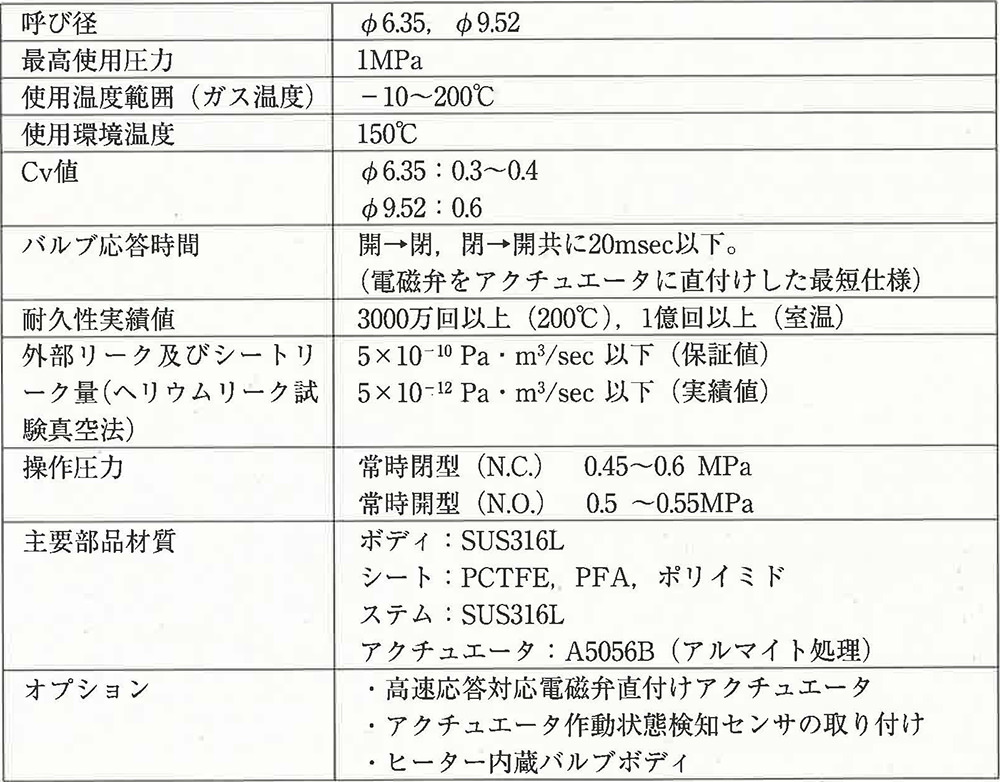

(2)性能(バルブ仕様)

(3)経済性

従来のダイレクトダイヤフラムバルブと比較して、約10倍以上の開閉耐久性能を達成したため、半導体製造装置等のガス系メンテナンス周期を伸ばすと共に、装置寿命を伸ばすことが可能となった。

(4)実績と今後の普及見通し

① 実績

2005年5月~現在まで、バルブ販売実績5,344台(2ヘッド以上のブロックバルブを含む)

② 今後の見通し

3,000~5,000台/年間

(5)安全性および環境への配慮

① 安全性

バルブの高耐久性化により、毒性ガス,可燃性ガス等の危険なガスを使用する機器保安・安全性に貢献する。

② 環境への配慮

バルブの設計には極力部品点数を少なくし兼用部品を増やすことにより、バルブ生産時の省エネルギー化とコストダウンを実現している。

3. 特許関係件数

①発明の名称:ダイレクトタッチ型メタルダイヤフラム弁

特許番号:P5054904

出願日:平成17年8月30日 (2005.8.30)

登録日:平成24年8月3日 (2012.8.3)

②発明の名称:流体制御システム及びこれに用いるバルブ

特許番号:P3452695

出願日:平成7年8月14日

(1995.7.14)