ゆらぎのないガス供給を可能にした半導体製造用超高純度集積化ガス供給システム

フジキンは、平成17年度より新たに政府が創設した内閣総理大臣表彰「第1回ものづくり日本大賞」の製品・技術開発部門において、平成17年8月3日、経済産業大臣様よりIGS®開発者9名が「優秀賞」の表彰を受けました。これは高度な技術的課題を克服し、従来にない画期的な製品・部品や生産技術の開発・実用化を実現させた個人またはグループが対象となるもので、フジキンの優れた技術開発陣が認められました。ご報告とともに皆々様の温かいご支援に厚く厚く感謝申し上げます。

「ものづくり日本大賞」とは、我が国の産業・文化の発展を支え、豊かな国民生活の形成に大きく貢献してきた「ものづくり」を着実に継承し、さらに発展させていくため、製造・生産現場の中核を担っている中堅人材や伝統的・文化的な「技」を支えてきた熟練人材・今後を担う若年人材など、「ものづくり」に携わっている各世代の人材のうち、特に優秀と認められる人材に対して授与されるものです。

注)表彰は隔年に行われます。

1. システムの概要

1.1 システムの説明

集積化ガス供給システム(IGS®、以降IGS®と記す)の開発により、ガスパネルの課題であった小型化、メンテナンス性、外部リークの信頼性が解決した。圧力制御式流量コントローラ(FCS®、以降FCS®と記す)を開発し、供給圧力の変動による流量変動を抑えた。制御流量の精度向上により微細プロセスの流量安定性に寄与した。FCS®の採用によりIGS®の小型化とコストダウンを達成した。また、ガス供給系の夢とされた水道方式によるガス供給(必要なガスを必要な量、バルブの開閉だけで供給可能にするシステム)を実現した。

1.2 具体的な成果

半導体製造に用いる特殊材料ガスは、毒性を持ったものや空気に触れると発火するといった危険なガスをたくさん用いる。そのため、ガス供給系は外部リークに対する要求が厳しく、透過リークがあるOリング接続(ゴムパッキン)や樹脂ガスケットではなく、メタルガスケットが採用されている。

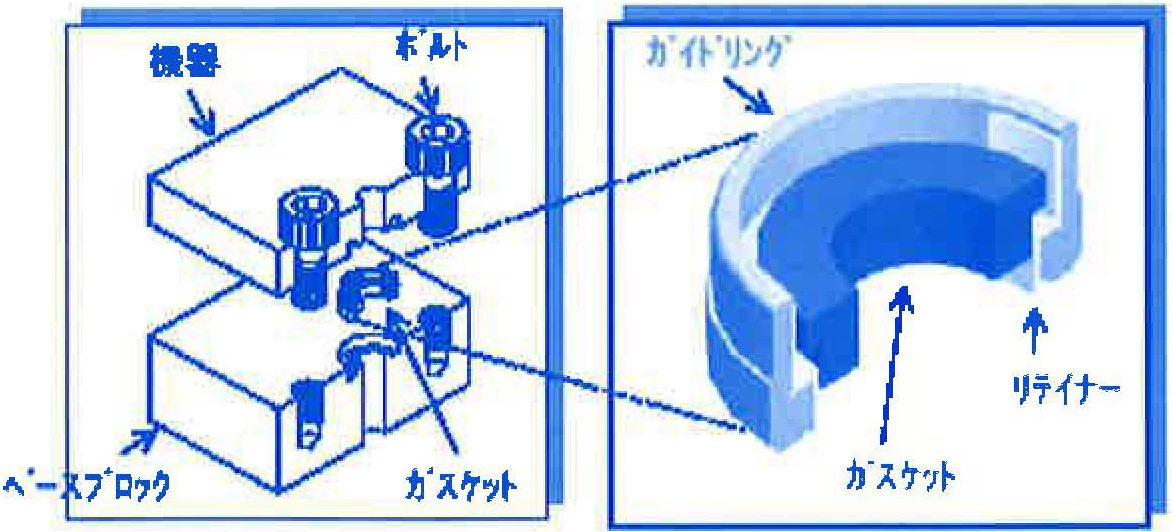

フジキンは、従来のメタルガスケット継手に比べ、約30%小型でシールに対する信頼性を大幅に向上した小型メタルガスケット継手(UPG®、以降UPG®と記す)を開発した。このシール部の設計をそのままブロックとブロックの接続部に応用し、ボルトによる締め付け方式のIGS®用メタルガスケット継手(Wシール®、以降Wシール®と記す)を考案した。ガス供給系のバルブやフィルター、圧力調整器といった各種単体機器をベースブロックの上にWシール®で接続することによりIGS®を創り上げた。従来のメタルガスケット方式によるガス供給系に比べ設置面積を約1/3に小型化することができた。また、メンテナンスは、上部方向からメンテナンスの必要な機器だけを容易に着脱可能で、機器交換の作業時間は、約1/5に短縮できた。

理想的なガス供給系として、東北大学大見教授は、水道方式によるガス供給を提案されていた。これは、バルブの操作だけで必要なガスを必要な量、反応室(チャンバー、以降チャンバーと記す)に供給するガスシステムのことである。FCS®とFCS®下流側に設置する電動バルブ(ECV®、以降ECV®と記す)を一体化し、バルブのシート部分にFCS®のオリフィスを設置することで、このことが実現できた。従来のガス質量流量計(MFC、以降MFCと記す)では原理的に絶対に不可能なことである。このガス供給方式は、薄膜CVDプロセスで不可欠な技術と高く評価されている。CVDプロセスは、ガスがチャンバーに導入されたときから反応がスタートする。薄膜化により膜と膜の界面の影響がますます大きくなるため、チャンバーにガスを供給する時点からガスの流量や複数のガスの流量比に変動やゆらぎが一切あってはならない。

FCS®はこうした次世代半導体のガス供給を可能にする現在唯一の流量制御器である。

現在、FCS®はエッチャーという装置に多用されている。エッチャーは、半導体の溝や穴をガスによりエッチングする装置である。エッチャーではチャンバーにガスを導入してもすぐに反応は起こらずプラズマを立てた段階からプロセスがスタートする。プロセス中のガスの流量変動は、プラズマに影響するため、プロセス中のガスの安定供給が非常に重要である。

最近の半導体製造装置は、マルチチャンバーシステムといって一つの装置に複数のチャンバーが設けられている。装置に取り付けられた一台のガス供給システムから複数のチャンバーに分岐してガスは送られる。ある反応室でプロセスが行われているときに別の反応室でプロセスが開始されるとトータルのガス流量が増加するため、たとえガス供給系に圧力調整器が設置されていたとしても圧力変動を引き起こし、MFCは流量変動をする。半導体の微細化によって、この流量変動がプロセスに影響することが明らかになってきた。

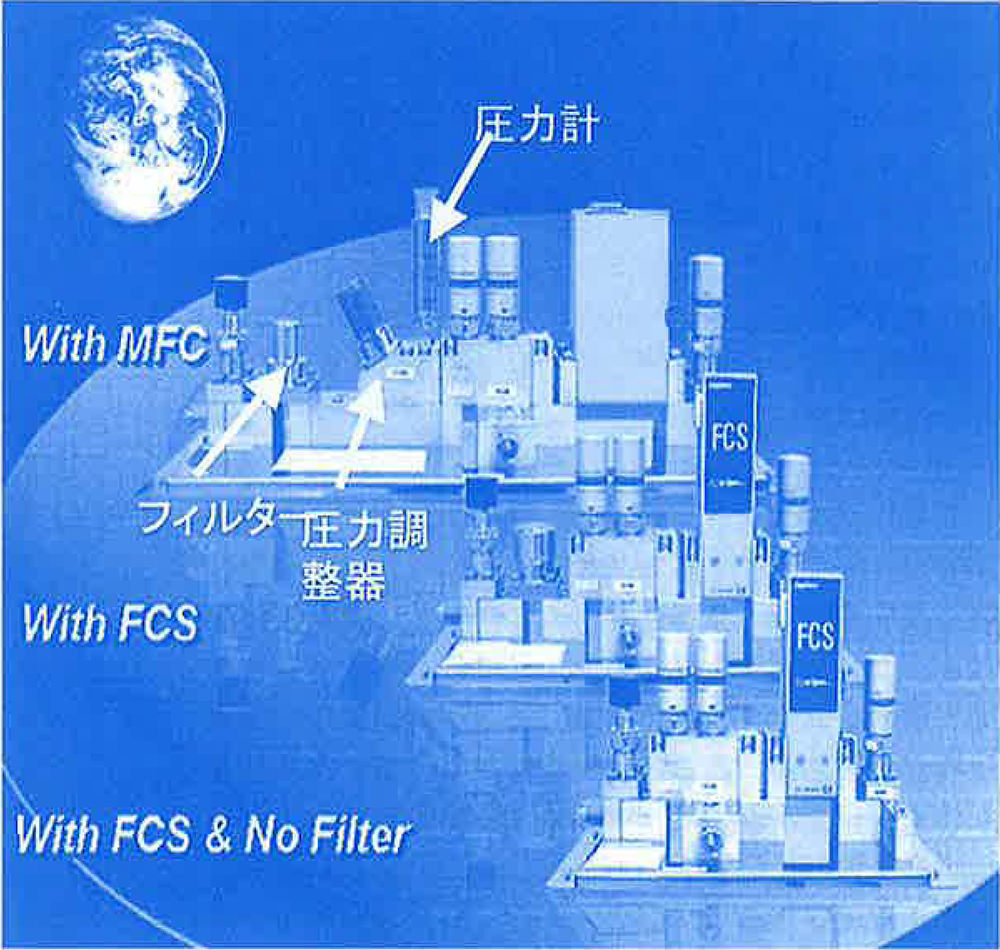

FCS®は、高速駆動可能なピエゾコントロールバルブを採用しているためガス供給系の圧力変動の影響を全く受けない。FCS®を搭載することで、マルチチャンバ一方式であっても他のチャンバーの稼働状況に関係なく、一切流量変動を起こさず安定したガス供給を可能にした。また、従来のガス供給系には必ず設置されていた圧力調整器の設置が不要となった。半導体製造には、複数のガスを用いるが、すべてのガスラインに装着されていた圧力調整器が不要となり、コストダウンと設置面積の更なる小型化を同時に達成した。

フジキンは、宇宙ロケット用、原子力発電用、高圧ガス用、半導体製造用といったあらゆる先端技術分野のバルブ、継手の製造を通して精密加工をものづくりのベースとして各種加工技術を積み上げてきたが、FCS®を搭載したWシール®による超高純度ガス供給用IGS®は、まさにこだわりをもってものづくりに徹した結果と言える。

2. システムの詳細

2.1 革新性

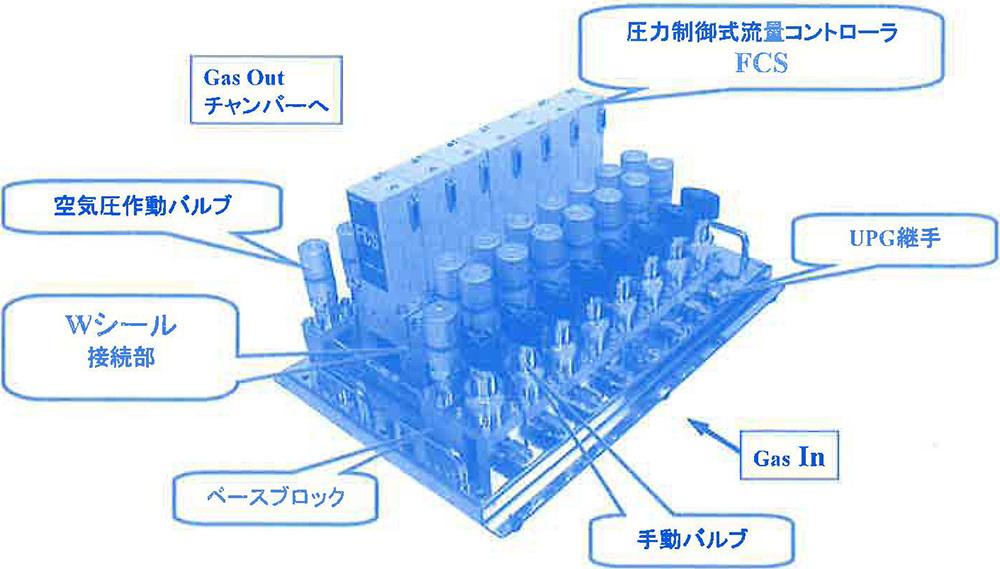

本システムは、図1の写真に示す"ゆらぎのないガス供給を可能にした半導体製造用超高純度集積化ガス供給システム"である。

図1 FCS®搭載 集積化ガスシステム(IGS®)

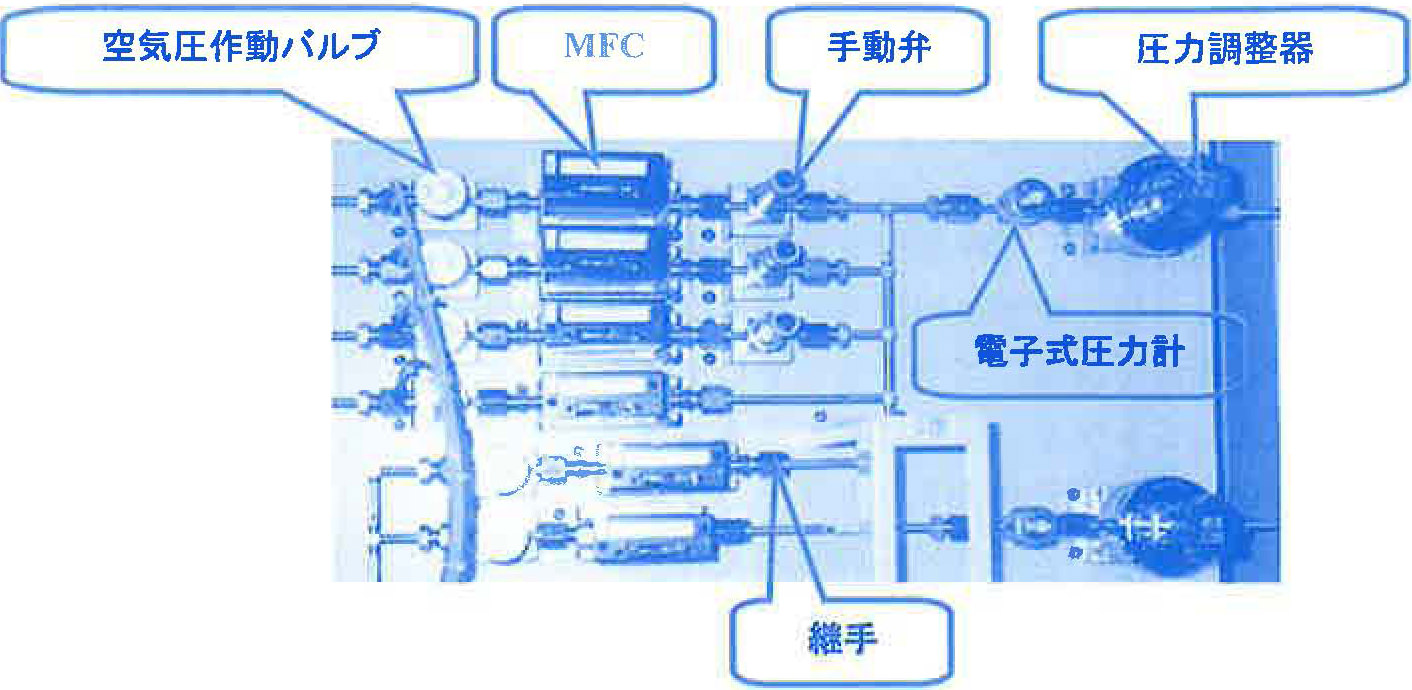

開発の経緯として、UPG®継手を開発し、次にIGS®構築のためのWシール®機構として応用した。並行してバルブの開閉応答速度を数ミリ秒にしたECV®(写真にはなし)とFCS®を開発した。比較のため図2にMFCを搭載した従来型のガスシステムの例を示す。

図2 MFC搭載 従来型ガスシステム

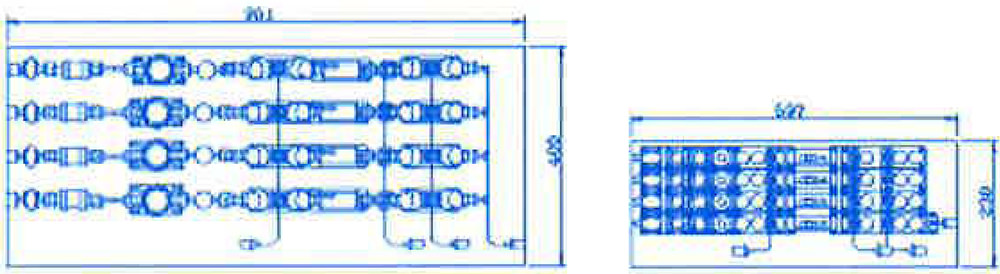

従来型のガスシステムは、圧力調整器やMFC、バルブ等の単体機器を配管と継手で接続することで構築されていた。そのため、メンテナンスで単体機器を交換する場合、前後の機器のサポートを緩める必要があり、時間を要していた。集積化したことで、単体機器のWシール®のボルトを緩めるだけで、他の機器に関係なく一方向から容易に短時間でメンテナンスができるようになった。また、集積化することで配管と継手が不要となるので、同一機器配列で比較すると1/3に小型化することができた(図3)。

図3 同ーフローの場合の大きさの比較 IGS®は従来システムの1/3

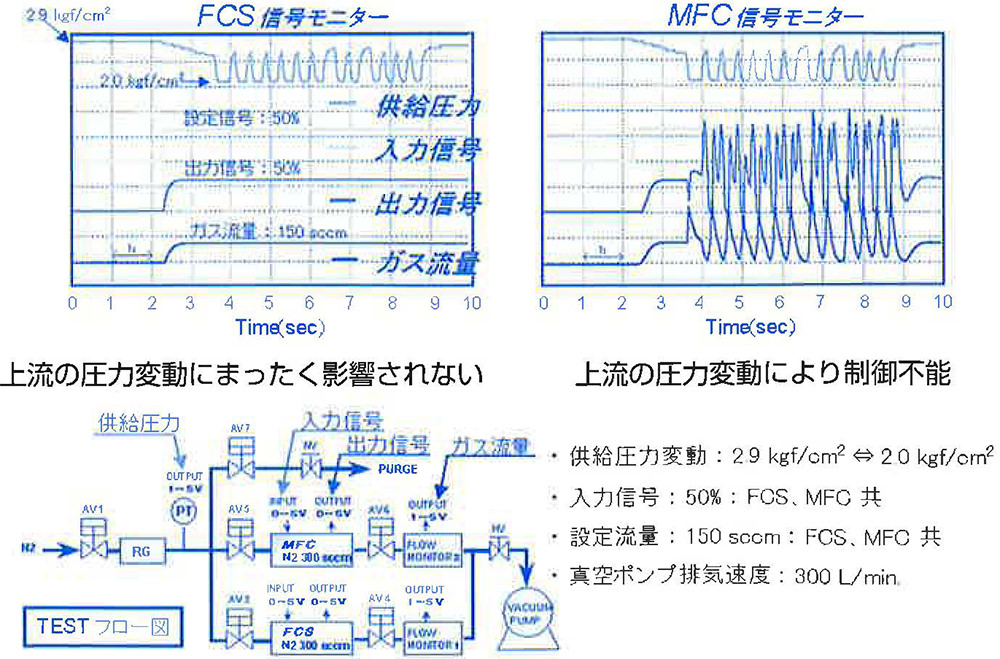

流量制御器であるFCS®とMFCの上流側圧力を変動させた場合の出力信号、実流量信号を同時に実験した結果、FCS®は、上流側圧力変動の影響を全く受けないことが確認された(図4)。一方、MFCは、上流側圧力変動の影響を受けることから上流側に圧力調整器と圧力計の設置が不可欠である。

図4 流量制御方式の違いによる上流圧力の影響

よって、FCS®を搭載したガスシステムには、圧力調整器とその圧力をモニターする圧力計が不要となり、ガス系のより一層の小型化とコストダウンを同時に達成した。

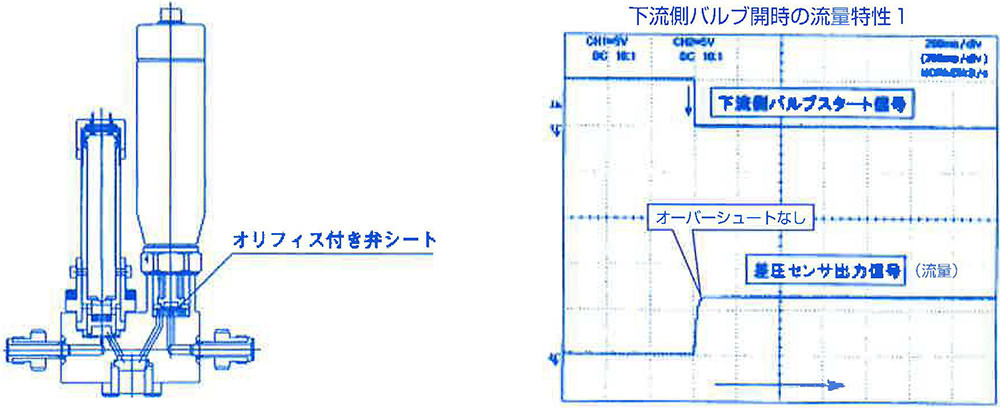

ECV®のバルブのシート部分にFCS®のオリフィスを持ってきて、両者を一体化することで、過渡応答対策制御弁を創った(図5)。

FCS®の場合、オリフィス上流側の圧力を一定に保つ制御を行うので、FCS®に流量制御信号を入れた状態にしておくと制御された流量のガスがECV®の開閉だけで、可能となった(図6)。

図5 過渡応答対策流量制御弁(左) / 図6 ECV®開時の流動特性(右)

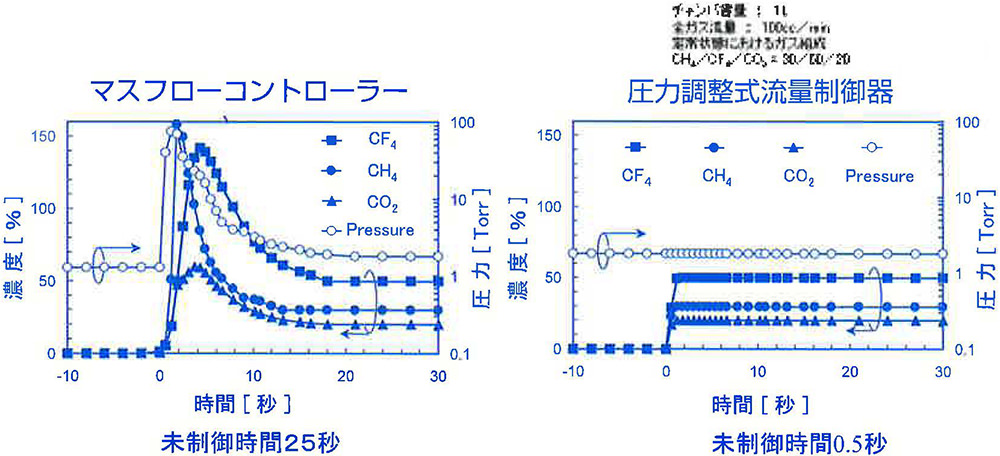

過渡応答特性を加味したFCS®を搭載したIGS®を用いて水道方式によるガス供給を確認するため東北大学の半導体製造装置にて、特性を確認した結果を図7に示す。

大見教授いわく、"ガス供給系の理想として、長年の夢であった水道方式によるガス供給が遂に完成した。"

図7 プロセスガス濃度と圧力の経時変化

以下個々の技術について詳細に示します。

2.1.1 IGS®に関する革新性

- ① UPG®継手のコンセプトを継承した最も信頼性の高い継手、 Wシール®を使用している。

- ② ブロック間のシ ール性を安定させるためにベースブロックの固定方法を工夫したレベリングシステムを有している。

- ③ インターフェースは2本のボルトで1箇所のシールを行う方式を取りシール性の安定化、フロー設計のしやすさを実現した。

- ④ IGS®に使用するダイヤフラムバルブは流路の特殊な形状により、数種類のバルブで要求される全てのフローが設計でき標準化に 貢献した 。また、半導体製造過程ではガス切替箇所のガス溜まり(デットスペース)により切り替えたガスの純度低下などが 懸念されるが、本バルブはデットスペースが全くない独自の形状を持っている。

以上の革新性より多くの装置メーカ、半導体製造メーカにIGS®が採用されている。

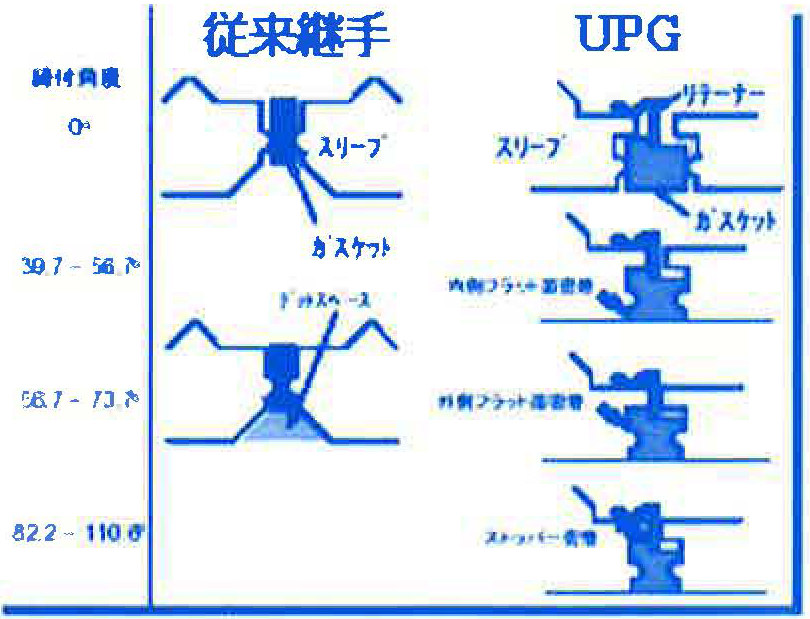

2.1.2 UPG®継手とは

UPG®(超小型メタルガスケット継手)は、従来半導体用継手として多用されてきたメタルガスケット継手のシール部の構造を新設計することにより、格段の性能向上を図った。その特徴は小型で内部にデットスペース(液溜まり部)がなく、シールの信頼性が高く更に配管施工についても信頼性の高い施工が可能となっている(図8、図9、図10)。

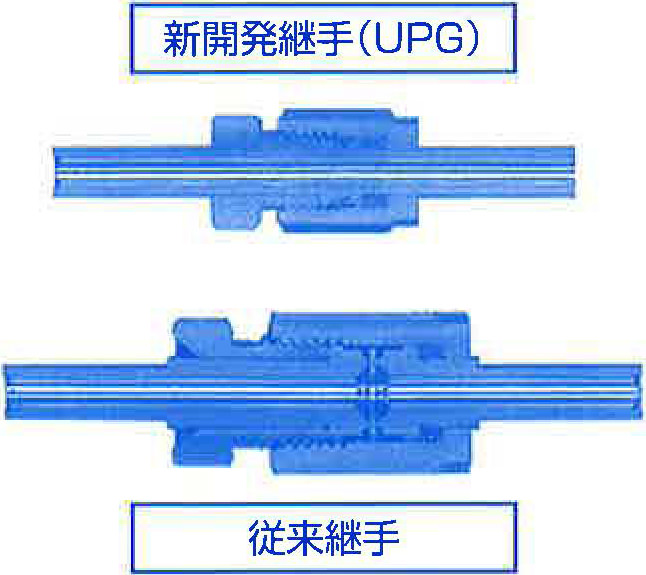

図8 UPG®と従来継手のシール部

図9 UPG®と従来継手

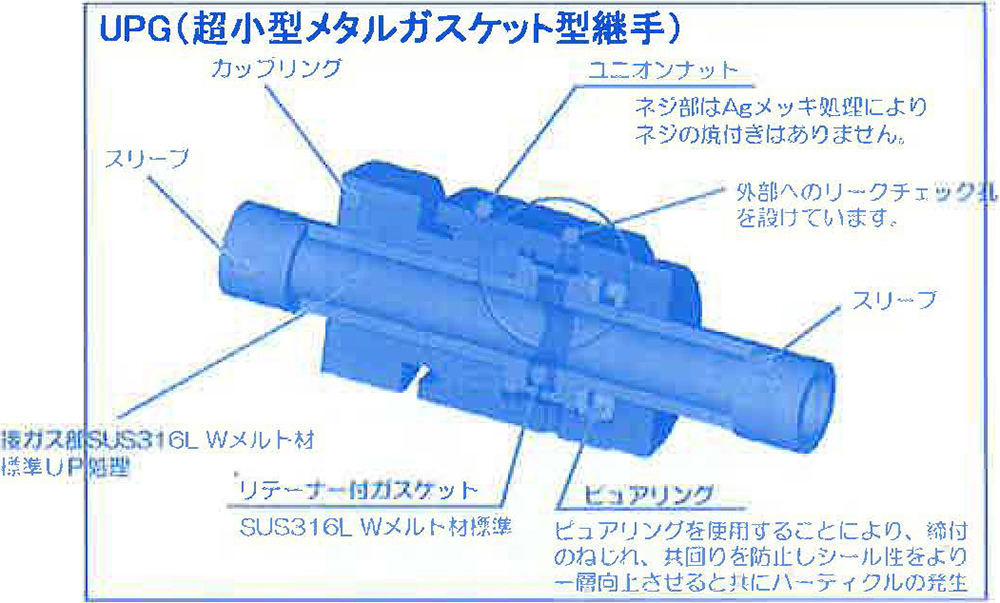

図10 UPG®

- 1. 従来継手の70%に小型化

- 2. デットスペース(液溜まり)フリー

- 3. ガスケット材質にSUS316Lダブルメルト材(二重溶解材・クリーンステンレス鋼)を採用し高いシール性能を有する。

- 4. 低トルクでの施工が可能

- 5. 締付後、ガスケットが全面密着し、外部応力を受ける構造となっておりシールの信頼性が高い。

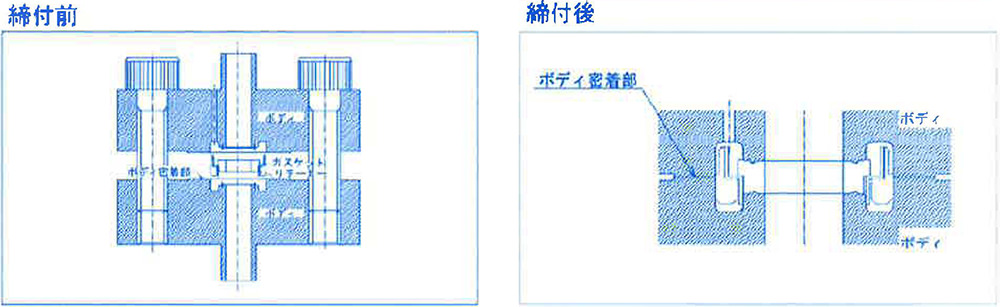

従来の継手(メタルガスケット継手)のシール部構造は1箇所でシールする構造に対し、UPG®(超小型メタルガスケット継手)は3段階のステップでシールが行われる構造になっている。

UPG®継手はこの3段階のシール構造にすることにより

- 1. シール性の向上、

- 2. 外力に対しての強度向上、

- 3. 施工時に接触面積が変化することにより、継手締め付け時に締め付け感が得られ安全な施工が出来るようになった。

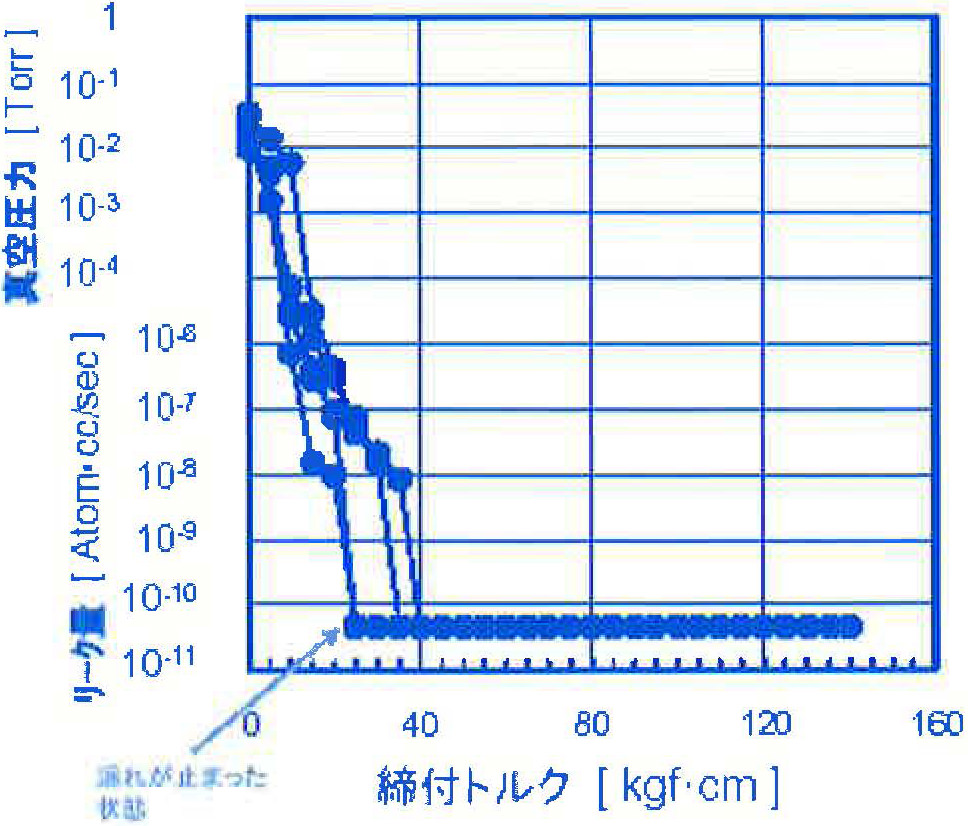

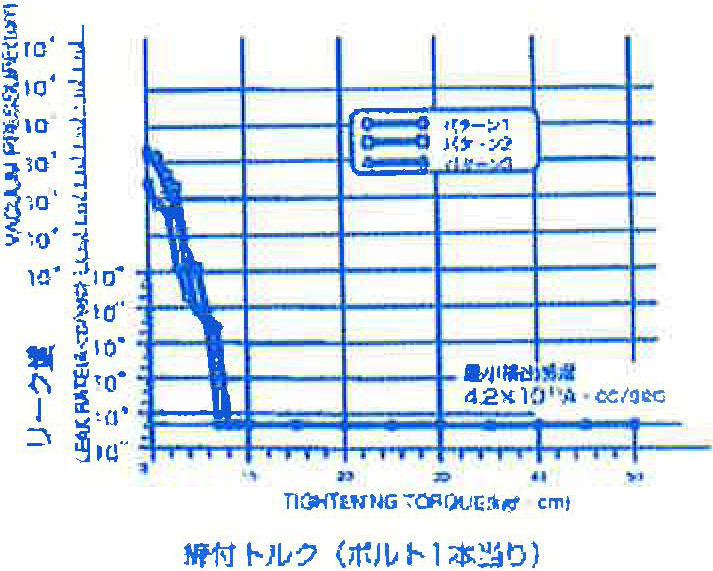

UPG®のシール性能のデータを図11に示す。横軸は締付トルク、縦軸にリーク量を示している規定締付トルク(締付を行うトルク)は10.8N・m(110kgf·cm)に対し3.9N·m(40kgf·cm)で漏れが止まっている。シール性が良くまたシールのマージンもあり漏れに対して非常に信頼性の高いものとなっている。

図11 締め付けトルクとリークの関係

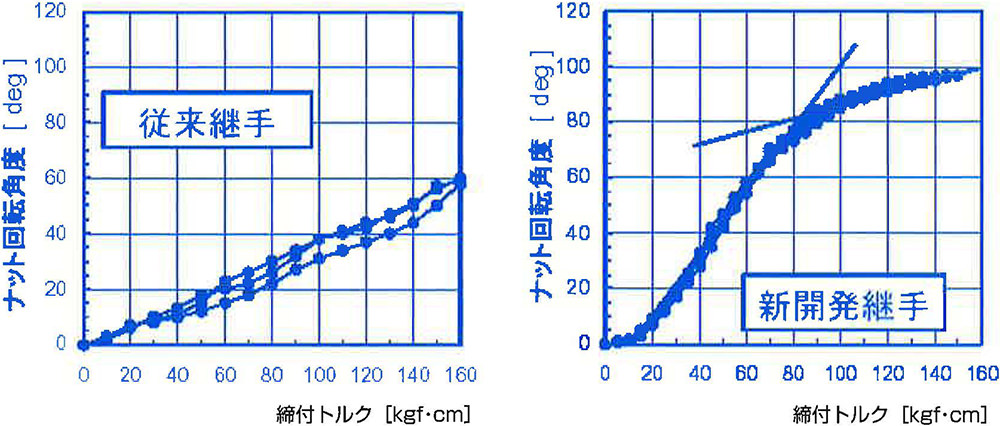

UPG®の施工時の締付トルクの変化を図12に示す。従来継手は締付トルク上昇に伴い締付角度もリニアに変化する。これではどこまで締付けを行ったら良いか判定しにくくなっている。UPG®継手はシール面の接触面積が変化するため、締付トルク上昇に伴う締付角度はリニアには変化せず、締付け途中で角度が変わる。これにより施工者は締付を行っていくと急に重く感じ、きちんと締付けが行われていることが判断可能になり、安全に施工ができる。

図12 締め付けトルクとリークの関係

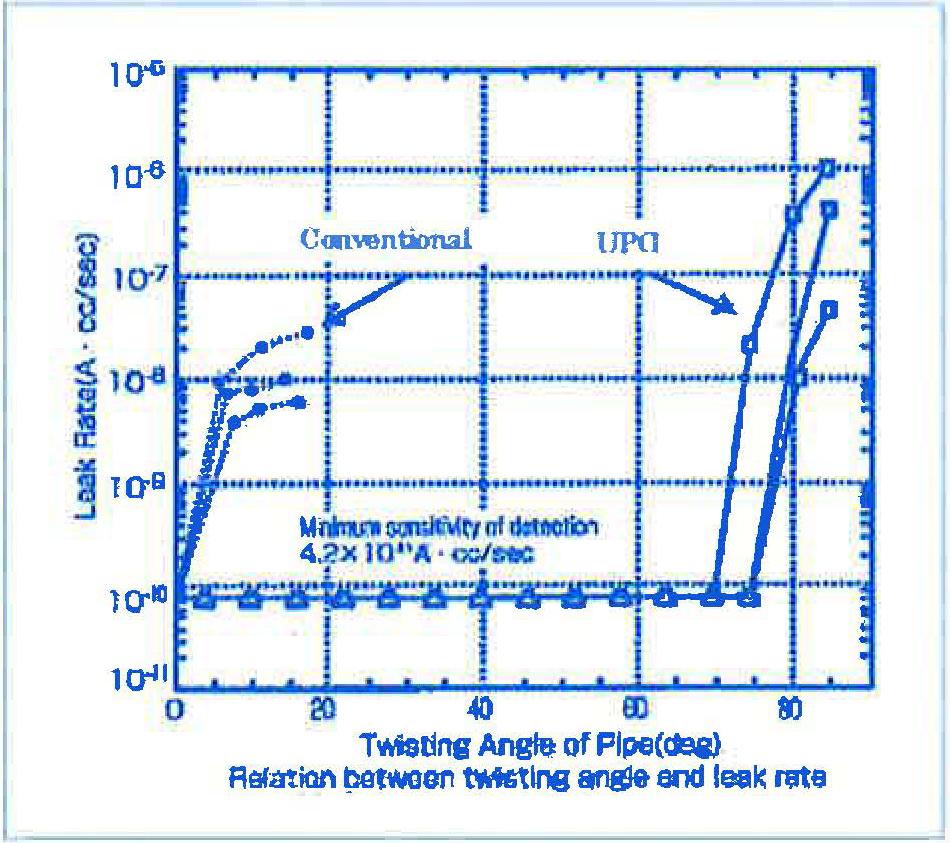

継手がリークを起こす原因に継手施工後に配管等の位置決めをするために配管をねじることがありこれがリークの原因になる。図13に従来継手とUPG®継手の配管施工後のねじりに対する評価をおこなった。従来継手はねじりを加えると同時にリークが発生しているがUPG®は70゜以上のねじりを加えないとリークが発生しない。このことからもシールに対するマージンが高いことがわかる(図13)。

図13 ねじりリーク試験

これらUPG®継手の特徴をそのまま継承し、接続方法をユニオンナット式からボルト式にしたものがWシール®である(図14)。

図14 Wシール®

2.1.3 Wシール®の特徴

- ·UPG®シ ール方式を採用により究極のリーク量を実現。1秒間に1/1000兆cc以下(1ccリークするのに3000万年以上必要)

- ・デッドスペースフリー、パーティクルフリーを実現

- ・シール部リーク検査用にリークチェック孔を設けリーク検査が容易。

- ・100回以上の着脱をクリアー

- ・シール部の施工はボルト2本の締付けのみ

- ・低トルク (4.9N·m(50kgf·cm) (φ6.35サイズ)) でシールできるので施工性が向上する。

Wシール®のシール性能のデータを図15に示す。横軸は締付トルク、縦軸にリーク量を示す。

規定締付トルク(締付を行うトルク)は4.9N·m(50kgf·cm)に対し0.8N·m(9kgf·cm)で漏れが止まっている。シール性が良くまたシールのマージンもあり漏れに対して非常に信頼性の高いものとなっている。

図15 Wシール®の漏れ試験

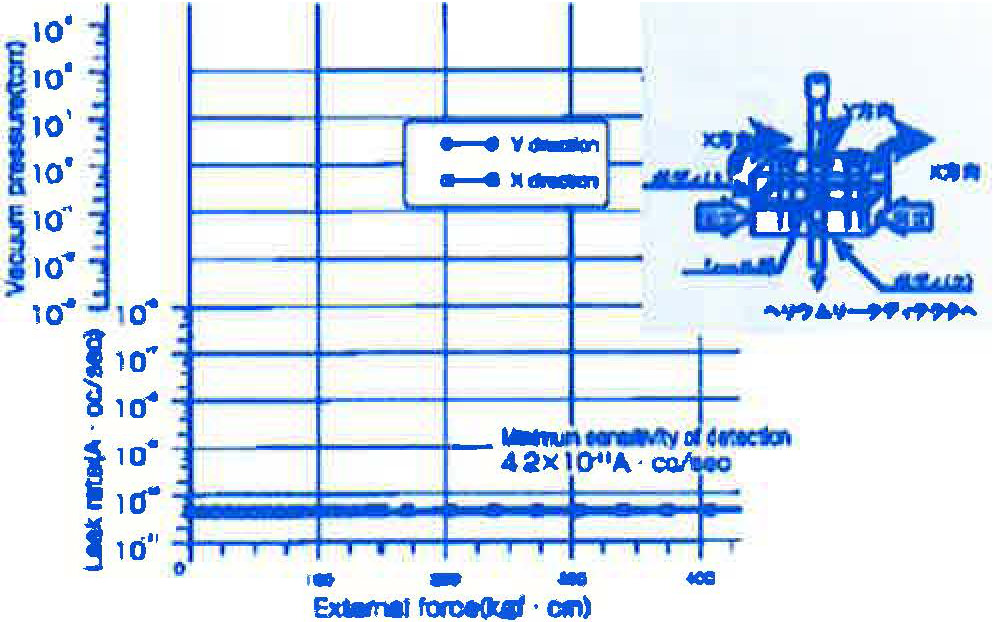

また、Wシール®を施工した後に外力を加えた時の漏れ性能を確認した結果を図16に示す。外力を与えても漏れは発生せず、安全性も高い。

図16 Wシール®の外漏れ試験

2.1.4 レベリングシステム

IGS®の部品構成は板金の上に下部ブロック継手を配置し、その上面にバルブ、MFC等の機器を配置する。ガスが流れる流路は下部ブロック継手と上部機器を交互に行き来し構成されるが、板金の製作上のバラツキ(寸法、うねり等)及び下部ブロックの製作上のバラツキ(高さ寸法等)が上部機器との接合部(Wシール部)に影響する。この板金及び下部ベースブロックのバラツキを吸収するシステムがレベリングシステムである。レベリングシステムは下部ブロック内にゴムワッシャーを設けこのゴムの弾力分下部ベースブロックが上下するシステムとなっている。上部機器接続時、下部ブロックが上部機器のシール面に自然に沿うことにより、Wシール部のシールを妨げることなく安定したシール性能を実現する。

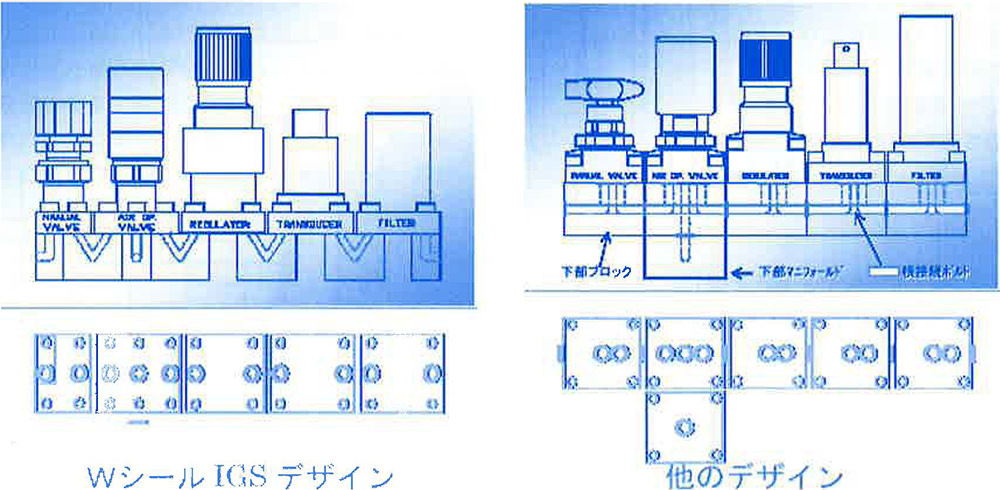

2.1.5 WシールIGS®のインターフェースデザイン(図17)

図17 IGS®デザイン

WシールIGS®のインターフェースデザインは2本のボルトで1箇所のシールを構成するが(バルブでは入口、出口別々のシールとなっている)、他社のインターフェースでは4本のボルトで2箇所のシールを同時(バルブでは入口、出口同時のシールとなっている)に接続するものもある。

これらに比べWシールIGS®デザインは接続箇所の削減や柔軟なフロー設計を可能としている。下図に示すようにWシールのデザインではシール部が11箇所であるのに対し他のデザインでは同じフローであっても16箇所のシール箇所が必要となる。

2.1.6 ECV®の革新性について

ECV®は、弁座おさえ及び弁棒を介して圧力を加える棒状のシャフトと一体をなす磁性体部材を、コイルが電磁誘導により上下動させると共に、バネの力も利用することによって、弁座と弁座おさえとの間を開閉するため、空圧弁における駆動部への気体の充填・放出という動作時間を省くことができ、バルブ開閉に要する時間が一般的な空圧弁と比較して約1/20の数msec台という特徴がある。また飽和磁束密度が2T(テスラ)以上の鉄・コバルト系合金または鉄・ニッケル系合金からなる磁性体材料を開発したことにより、磁性体材料の体積を非常に小さくすることが可能となったため、流体制御バルブの小型化及び小径化を図ることもできた。コイルヘ供給する励磁電流を、開弁までの大きな初期駆動電流と、開弁後に開弁状態を保持するための小さな保持電流とに分けて供給することによって、上述したコイルの駆動部における消費電力も小さな値に抑制している。

2.1.7 FCS®の革新性について

FCS®(図18)は、世界に先駆け日本でフジキンが開発した半導体業界初の圧力制御による流量コントローラである。半導体製造におけるガスの流量コントロールは、長年アメリカで開発されたMFCと呼ばれるガスの質量流量計により行われてきた。このMFCに代わりFCS®が採用されるに至った理由は、

- ① 供給圧力変動による流量変動がない。

- ② 精度が高い。

- ③ 流量の固体差が小さい。

- ④ 自己診断機能を持つ。

- ⑤ ガス種によらない。

- ⑥ 圧力調整器が不要でコストダウンできる。

- ⑦ IGS®が小型化できる。

等のメリットがあるためだ。

図18 FCS®

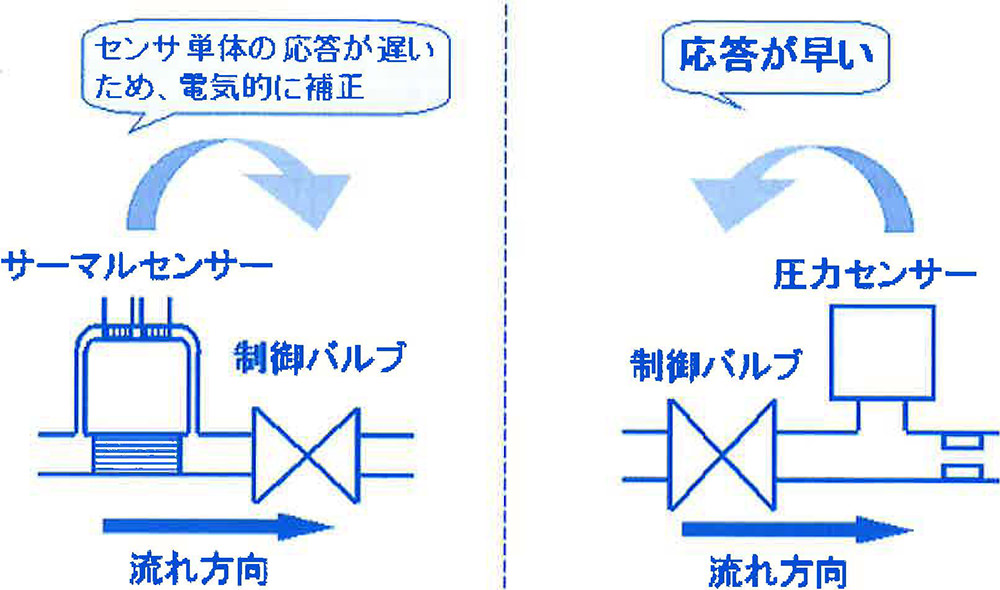

2.1.8 FCS®の構造と原理(図19)

図19 FCS®とMFCの制御方法の比較

最初にMFCについて説明する。MFCに採用されているサーマルセンサは、細管に巻かれた二つのコイルで構成されたブリッジ回路である。コイルの温度を上げておき、細管内にガスを流すとガスによる熱移動でコイルの温度が変化する。この温度変化を抵抗の変化としてブリッジ回路で検出して流量を制御している。サーマルセンサは細管なので大量のガスが流せないため、層流素子を挟んで一部のガスをバイパスして細管を通過する構造となっている。主要部品としては、サーマルセンサ、層流素子とその下流に設置された流量コントロールバルブと電子制御回路で構成されている。質量流量を一定にするように電子回路でコントロールバルブのリフトを制御しているが、熱式のセンサのため応答速度が遅く、圧力変動による流量変動を抑えることは困難である。

FCS®は、臨界膨張条件を原理としている。臨界膨張条件は、オリフィス上流側の絶対圧力がオリフィス下流側の絶対圧力の約2倍以上になるとオリフィスを通過するガスが音速となりそれ以上にならないことから、流量はオリフィス上流側の圧力のみに依存し、流量は圧力に比例するという原理である。例えば、オリフィスの下流側の圧力が1kPaabs.だったとするとオリフィス上流側圧力が2kPaabs.以上で臨界膨張条件が成り立つ。オリフィス上流の圧力を3kPaabs.にしたときに10ccの流量が得られるオリフィスを用いたとすると圧力を10倍の30kPaabs. にすると流量は100ccに、100倍の300kPaabs.にすると1000ccの流量が得られる。この原理を単体機器としてまとめたものがFCS®である。半導体プロセスの多くは真空を利用した減圧プロセスであるため、臨界膨張条件を利用することが可能である。

FCS®の主要部品は、上流側からピエゾ駆動コントロールバルブ、圧カセンサ、オリフィスの順に並んでおり、デジタル制御回路と本体部に取り付けられた温度センサで構成されている。MFCは、サーマルセンサの下流側にコントロールバルブが位置するのに対して、FCS®は、圧カセンサの上流側にコントロールバルブが位置する構造となっている。

ガスの供給圧として250kPaG(351.3kPaabs.)以上の場合、300kPaabs.の圧力に保持した場合100%流量となるよう調整している。よって、50%の流量は150kPaabs.で、10%流量は30kPaabs.の制御圧力で得られる。制御したい流量レンジに応じて約10μmから約500μmのオリフィスの中から穴径を選択する。

2.1.9 FCS®の特徴

① 供給圧力変動による流量変動がない。

FCS®の流量は、オリフィス上流側の圧力を制御することで行っている。たとえ供給圧力が変動したとしても圧カセンサとピエゾコントロールバルブが共に応答速度が1msec以下のため、高速フィードバック制御によって圧力を一定に保持することが可能であり、供給圧カの変動の影響を全く受けないことを確認している。

② 精度が高い。③ 流量の固体差が小さい。

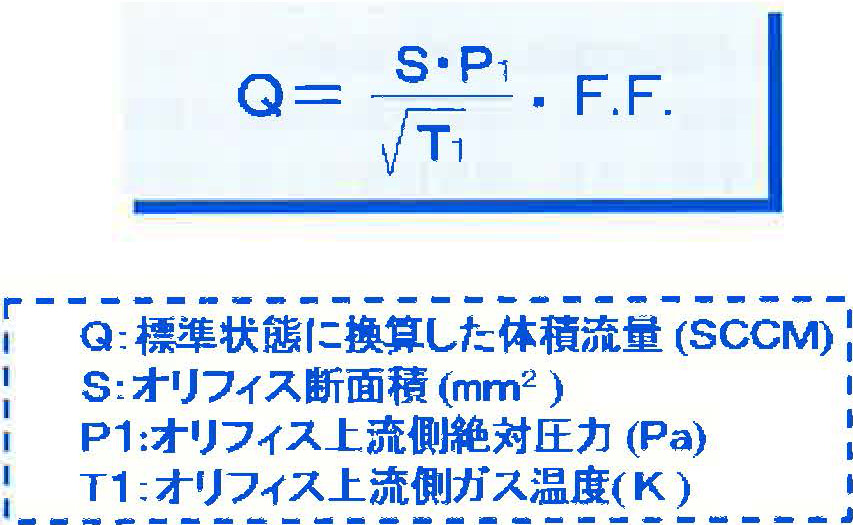

半導体業界では、ガスの流量表示は標準状態(0℃、1気圧)に換算したときの体積流量を使っている。単位は、sccm(標準状態でcc/分)SLM(標準状態でL/分)を用いる。

FCS®の流量の保証精度は、±1%セットポイント以内である。これを実現するため採用している拡散半導体式圧カセンサのゼロ点の温度ドリフト量をデジタル演算により補正している。

デジタル圧力計として単体で市販されているどの圧カセンサよりも精度が良いのは、ゼロ点のドリフト補正を行っているためである。また、流量の調整は、計量標準総合センター(旧・計量研究所)とトレーサビリティのある流量基準器を用いて、計算圧力にデジタル補正を実施にすることで、±1%セットポイントを確保している。

④ 自己診断機能を持つ。

異物が詰ったり、腐食によりオリフィス径が変化するとFCS®は正しい流量制御ができない。そのため、オリフィスの異常を自己診断できる機能を開発した。100%制御状態からコントロールバルブを閉にしオリフィスとコントロール弁の間の空間に残留したガスがオリフィスを通して抜けていくときの圧力降下特性を出荷前にメモリーしておき、それとの対比でオリフィスの異常を検知可能にした。最大流量が3%以上ずれていると異常信号を出すシステムにしている。

最近の半導体製造は300mmウエハが使われ、ウエハを一枚づつ処理する枚葉処理が主流である。ウエハ一枚から取れる半導体の製品価格は、数百万円~数千万円と言われている。そのため、ウエハを一枚処理する毎に正しくプロセスが行われたかどうかを検証するシステムに流量自己診断機能が使われている。

⑤ ガス種によらない。

臨界膨張条件が成立している圧力条件でオリフィスを通過するガスの理論流量式(図20)は、圧力とオリフィスの断面積の積をガス温度の平方根で割った値とガスの比熱比やガス定数、分子量、ガス密度等からなるガスの物性に関わる値の積で表すことができる。そこで、ガス物性に関する部分(圧力とオリフィスの断面積と温度以外の部分)を各ガスの理論値で計算し、窒素ガスを1としたときの比を求めて、ガスのフローファクター(図20)と名づけた。これは、同じ圧力、オリフィス、温度であれば、窒素以外のガスの流量は、窒素ガスで測定した流量のフローファクター倍になるということである。

図20 臨界膨張条件下でオリフィスを通過するガスの流量の理論式

実際、40種類を越える特殊材料ガスで実測したところ、たいていのガスはフローファクターを乗じた計算流量に比べ±1%以内であった。例えば、HCl(塩化水素ガス)のフローファクターは、0.870299、He(ヘリウムガス)は、2.808319である。窒素ガスで1000sccm用に調整されたFCS®はHCLでは870sccm用、Heでは2808sccm用になる。FCS®の流量調整は、全て窒素ガスで行い、お客様が使われる段階でフローファクターを乗じて実ガス流量に換算していただくというシステムにした。従来のMFCは、ガスの種類、流量により一品一様に調整されていた。そのため、半導体生産工場では、不測の事態に備えて、使っているMFCの予備品をガス種、流量毎に在庫として確保していた。最低でも数百台は越える。一方、FCS®は全て窒素で校正しており、どのガスでもフローファクターをかければ、使うガスの範囲が決まるため、流量の異なる10台も在庫をしておけば、どのガス、どの流量でも対応可能であることから、予備品在庫の考え方が一変した。

図21 各ガスのフローファクタ(F.F.)一覧表

⑥ 圧力調整器が不要で小型化でき、コストダウンが計れる。

半導体メーカは、集積度が向上しても微細化とウエハの大型化による生産性の向上で大幅なコストダウンに対応してきたが、同時に半導体装置、部品に対するコストダウン要求も非常に厳しい。FCS®の採用により、供給圧力変動の影響を受けないことから、圧力調整器が不要となり、その監視用の圧カセンサも不要となって、コストダウンに貢献した。また、これらのスペース分小型化され、維持管理費用の高いクリーンルームの専有面積の縮小にもつながった。

図22 FCS®を使用したIGS®

2-2 技術レベル

2.2.1 IGS®の技術レベル

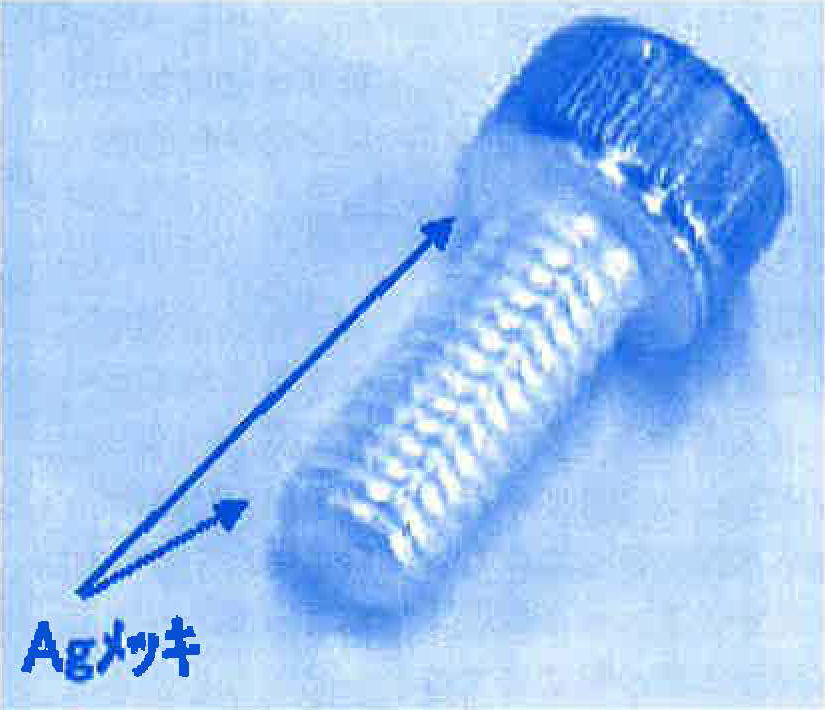

下部ベースブロックと上部機器の接合にはボルトを使用するが、接合力はボルトの推力によって決まる。半導体用機器は全て完全禁油を求められるためブロック及びボルトいずれも完全禁油の状態である。金属の場合禁油の状態で接合を行うとカジリ(金属の凝着)を発生してしまうためIGS®に使用するボルト(図23)にはネジ部に特殊な銀メッキ処理を実施している。銀メッキは主に装飾用に使用されることが多いが、本ボルトに使用している銀メッキは安定した摩擦係数を得られる特性を持つ銀メッキとなっている。そのため着脱は100回以上行える。

図23 IGS®用銀メッキボルト

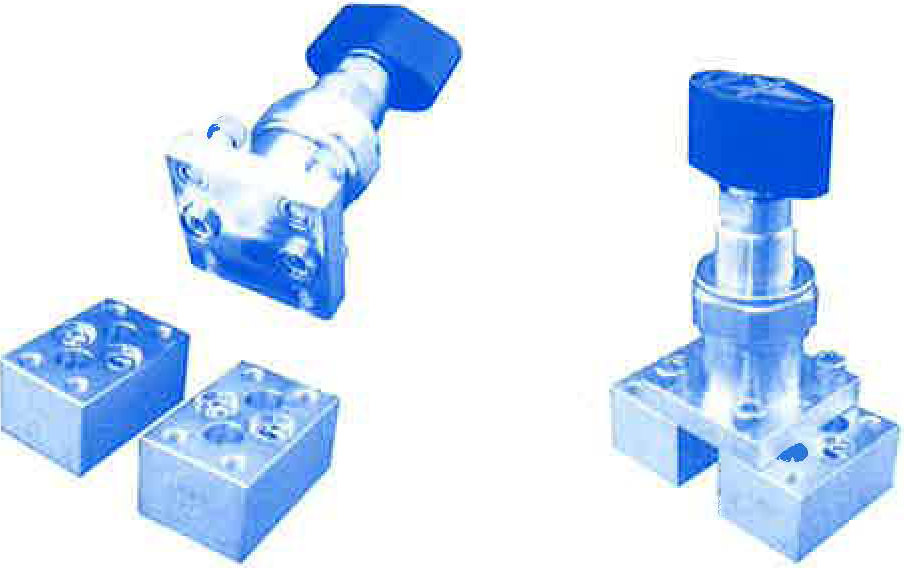

Wシールのシール部のボディ側(ベース、機器:図24)と挟み込むガスケットは同材質のSUS316Lを使用している。継手は着脱に耐えるものとしなくてはいけないためWシール部のシール部先端は特殊な硬度アップ処理(熱処理等での硬度アップ処理では耐食性が低下するため機械的な硬度アップ処理を行っている。)により着脱を行っても全く変形しない。通常のステンレス鋼の硬さはHv200程度であるが、Wシール部のシール部先端はHv380程度で管理している。一方シールのために変形させるガスケットはHv100程度に固溶化(なます)してある。こちらも通常のステンレス鋼は固溶化してもHv150程度にしかさがらないが、Wシールに使用するガスケットはダブルメルト材の使用及び熱処理条件のエ夫でHv100程度を実現している。ボデイシール部先端とガスケットにHv280程度の硬度差があるため、着脱100回以上を達成している。

図24 IGS®用機器とベースブロック

さらにガスケットは機器の位置決め及びシール面保護等の目的でガイドリング(図25)と組み合わされたものとなっている。機器をベースブロックに取り付けるとき、ガスケットを機器に取り付けるとガイドリングの外径部がガイドの働きをしてスムーズに正しい位置に機器を取り付けることが可能になる。またガスケットのシール面がガイドリングの内側にあるため、シール面が傷つき難くなっている。

図25 IGS®用ガイドリング付ガスケット

2.2.2 ECV®の技術レベル

クリーンスペック用バルブのアクチュエータは発生する推力の優位性から空圧弁が主に使用され、小型のクリーンスペックの電動弁はなかなか市場に現れませんでしたが、飽和磁束密度が2T(テスラ)以上の鉄・コバルト系合金または鉄・ニッケル系合金からなる磁性体材料を開発したことにより、磁性体材料の体積を非常に小さくすることが可能となったため、小型のクリーンスペック電動弁を開発することが出来た。

開弁までの大きな初期駆動電流と、開弁後に開弁状態を保持するための小さな保持電流とに分けて供給することによって、開弁状態を保持した場合のコイル温度の上昇を防ぐと共に、消費電力も小さくなっている。

バルブ高速応答が可能となり、バルブの開閉回数が多くなったため従来の空圧弁の開閉寿命より高耐久性が要求されるようになったが、ECV®では1000万回以上の開閉寿命をクリアした。

2.2.3 FCS®の技術レベル

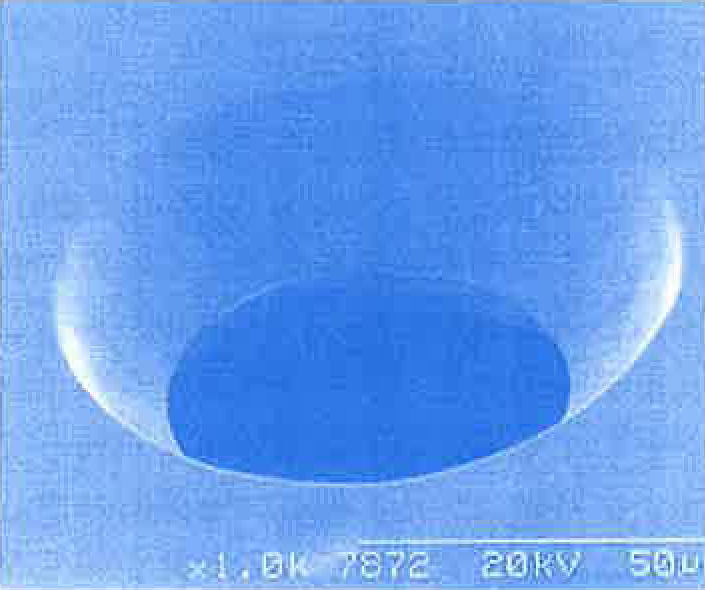

オリフィス(図26)には、アルミナ等の非金属介在物やイオウ等の不純物元素を極限まで減らしたSUS316Lのトリプルメルト材(三重溶解材)を用いている。この50μmの薄板に10μmから500μmの穴明け加工を行っている。最終的には穴内面も電解研摩を当てることでウルトラクリーンを達成している。50μmの薄板で加工したオリフィスプレートをこのままでは取り扱いが非常に困難なため、丸棒から加工したパーツに固定する方法として、当初は、レーザー溶接技術を採用していた。また溶接レスのニーズに応えて、かしめ方法も採用している。オリフィスが規定流量確保に最適な穴径に仕上がっているかの検査には当初、走査型電子顕微鏡を用いていたが、±1μmの公差をチェックすることは不可能であった。そのため、オリフィス上流側の圧力を一定にして、流量を測定する専用の装置を製作した。流量検査をオリフィスの穴径検査の代行として採用した。この方法は、現在、東北大学が開発中のセラミックス製のシャワープレートの穴径検査に用いられている。

図26 オリフィス形状SEM写真(撮影倍率1000倍)

圧カセンサの接ガス部分はFS9というスーパーフェライト材料を用いている。ダイヤフラム部分は、機械加工の後、ラッピング研摩により60μmの厚さに仕上げてから、耐食性、水分の枯れ特性、非触媒性を加味し、東北大学大見教授が開発したCr2O3不働態処理を施している。圧カセンサのダイヤフラムはバラツキがセンサの特性に大きく影響するため、肉厚のバラツキを抑え鏡面化する技術は、容易ではない。圧カセンサメーカにこのダイヤフラムを支給してFCS®専用の圧カセンサーを製作している。また、圧カセンサをメタルガスケットで外部リークに対してシールしている。

圧カセンサーというひずみに対して非常に敏感な機器をメタルガスケットでシールすることは、非常識と言われかねない世界である。

外部リークに対する信頼性確保の観点から、メタルガスケット方式を採用せざるを得なかったため、締め付け部の構造、メタルガスケットの設計、製作、締め付け後のエージングや補正等各種考案、ノウハウの蓄積で、目標を達成した。

流量基準器は、販売されていない。ガスは、温度や圧力で体積が変化することは誰もが知るところである。そのため、標準状態(0℃、1気圧)にしたときのガスの体積流量が半導体業界では使われている。ガスの流量は、単位時間あたりのガスの重さを測定して、体積流量に換算するという方法を計量標準化総合センター(旧・計量研究所)は採用している。

計量標準総合センターから技術移転を受けた(財)化学物質評価研究機構では、流量校正検究をMFCに対して実施している。そのため、校正されたMFCを基準器にせざるを得ない。校正されたMFCでMFCと同様の原理で流量調整機能を持たないマスフローメータ(MFM、以降MFMと記す)を校正し、社内の流量基準器とした。その流量基準器に流量を合わせ込むため専用の流量調整用自動機を製作した。MFMの下流側にFCS®を設置して流量の校正を行ったが、クリーンルームの±1℃の温度変化でMFMの出力値が変動し困難を極めた。配管に手を触れようものなら出力が暴れてどうしようもないということが解った。

特に1sccmという小流量の校正は、MFMの出力が全く安定せず調整不可の状態が続いた。結局、FCS®を取り付ける部分までの配管を断熱し、安定時間を設けること、MFMは2台直列につないで、2台の値に差がないことも確認項目とし、調整時に使った自動機と検査に使用する自動機は、別のものにすることでFCS®の各流量は、4台のMFMで確認するようにした。また、MFCは、カタログ上の精度が±1%フルスケールであることから、50%以上の範囲で化学物質評価研究機構の校正を受けるようにし、MFMも同様に50%以上の設定で使用することとした。また、MFMは電源を一旦切るとゼロ点が変わる。そのためゼロ点変動についても加味して校正が行えるようFCS®流量調整·検在自動機を創り上げた。また、信号発生器の電圧もmVオーダーの誤差が流量精度に影響するため、電圧の基準器で校正した。

社内で得た流量校正のために必要な措置は、(財)化学物質評価研究機構に説明をして、同様の措置を講じていただき精度向上に努めた。

MFCの流醤精度は±1%フルスケールである。例えば100sccmのMFCの流量精度は、±1sccmである。10%設定時の流量10sccmに対しても流量精度は、±1sccmである。よって、10%設定時の流量精度は設定流量の±10%である。FCS®は、±1%セットボイントの精度を確保している。100sccmでは、±1sccm、10%設定の10sccmでは、±0.1sccmである。これは、圧カセンサのゼロ点の温度ドリフト量や各設定における圧力をデジタル制御回路で補正することで確保している。

計量標準総合センター(旧・計量研究所)とトレーサビリティを持った流量基準器に流量を合わせこむことで、FCS®は単体機器毎の機差を無くした。半導体プロセスが複雑化してきており、流量精度向上と単体機器ごとの機差の減少は業界の強いニーズに対応したものである。

3. 国民生活や生産活動への影響

3.1 IGS®の国民生活や生産活動への影響

IGS®の採用によりメンテナンス時間(機器の交換時間)が非常に短縮された。半導体製造に用いる特殊材料ガスは空気に触れることを特に嫌う。大気中の水分と反応して、腐食を引き起こしパーティクルや金属コンタミネーションとして半導体の不良原因になるからである。メンテナンス時には、不活性ガスを流しながら機器の交換が行われるが、大気に触れる時間が短くなったことは、単に時間短縮というだけでなく、こうしたトラブル発生の可能性を押し下げることに役立った。

IGS®は半導体工場の分岐ボックスにも普及した。分岐ボックスとは、大口径で配管されているガスを小口径の複数ラインに分岐分配するためのもので、特殊材料ガスとパージ用の不活性ガスで構築されている。増設を予測した設計にすることで、ガスを止めることなく増設が可能となった。半導体工場の場合、建物は第一期工事で全体をつくるが、需要に応じて設備を増産するという例が多い。この増設に際し、一切ガスをとめることなく、増設工事が行えるようになった。

3.2 ECV®の国民生活や生産活動への影響

生産活動への影響として、ECV®を採用する事により従来の空圧弁で必要だった作動用エアーを発生させるコンプレッサー等のエアー供給システムが必要でなくなり、電気のみで作動制御が可能となるため生産設備の省力化が可能となる。

3.3 FCS®の国民生活や生産活動への影響

ファクターの概念により、半導体工場の予備品在庫が激減した。ガス種流量毎に生産されていたMFCの場合、不測の事態に備えてガス種、流量レンジごとの全MFCを予備品として、半導体工場の近く(トラブル発生から世界中24時間以内に品物が届けられることが基本となっている。)に在庫していた。この金額は莫大である。FCS®はフローファクターの採用により、流量レンジを各1-2台、世界中の営業所に在庫しておくだけで対応可能となった。

FCS®はガスの供給圧力変動の影響を受けないため、半導体製造装置のガス供給系の圧力調整器とその監視用に取付けられた圧力計も不要となった。そのため、これらの部品のコストダウンが可能になると同時に、ガスパネル自体の大きさが非常にコンパクトとなり、維持管理費の高い半導体工場(クリーンルーム)の占有面積縮小が可能となった。

徹底した流量基準器とのトレーサビリティを目指した品質管理の結果、FCS®の機差は非常に小さい。MFCの場合、メーカが変わると流量がずれるとか同一メーカでもMFCを取り替えると流量チェックが厳密に行われていたようだが、そうした操作は、FCS®採用により払拭された。