-

開発

お客様のご要望に基づき、バルブ及びバルブシステムの新規製品開発や応用開発を行います。開発した製品には評価を実施し、製品化を図ります。

研究創造開発

流量制御器やセンサの開発を行っており、次世代を狙ったアイテムの設計や試作、評価等、一から開発に取り組むことができます。開発完了後も量産に向けた準備が必要で、様々な部署と連携し、日々業務を行います。

製造関連のアプリケーションソフト開発

機械設計や電気設計、アプリファームウエア開発等、専門の技術者が協力し合い、最先端半導体用の流量制御機器の開発を行います。製品もサーマル式・圧力式両方の開発と量産設計を行っており、幅広い知識と経験を学ぶことができます。

-

設計

お客様のご要望に基づき、仕様確認や製品選定を行い、必要な場合は改造設計を行います。また、業界の動向や外部環境の変化を先読みし、新製品の開発を行います。営業部門メンバーと同行し、技術プレゼンテーションを実施することもあります。

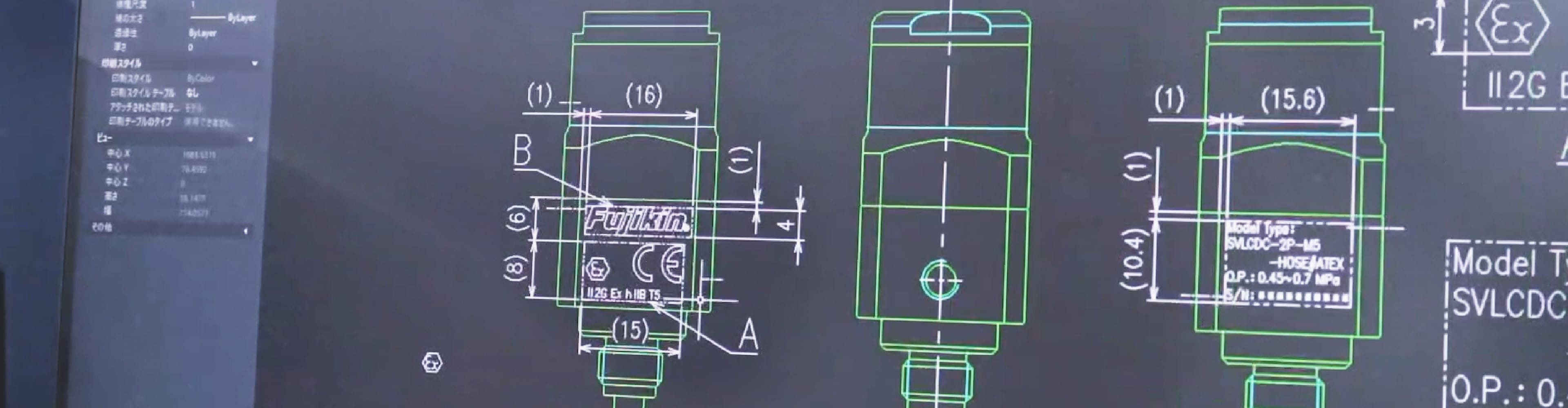

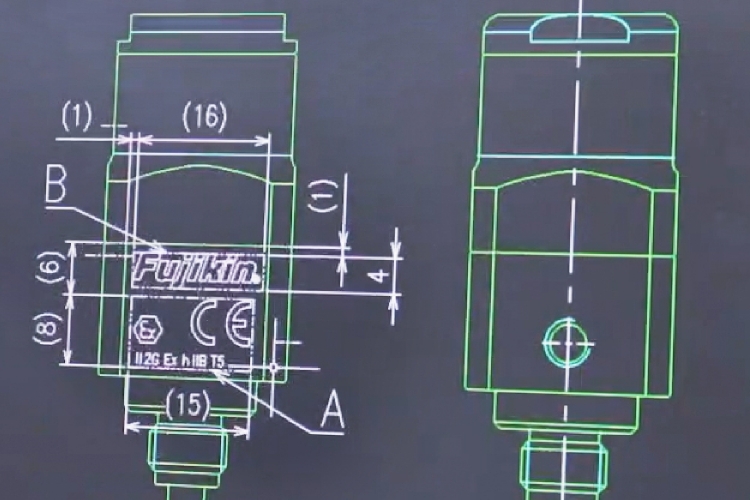

コンポーネント設計

つくば先端事業所では、大きく分けるとバルブ/継手、流量制御機器、ユニットモジュールを製造していますが、コンポーネントはその中のバルブ/継手を指します。製品構造は変わらず、継手の種類や向きやフロー図、ハンドル色の違いなど、既存製品をお客様のご要望に沿うように、カスタマイズ設計の図面類を作図します。使用するツールとしては、CADやマイクロソフトオフィスがあります。

実験検証

お客様からのご依頼や製品の改良などに伴い、過酷な使用条件において性能や耐久性が満足出来るか、作動耐久試験や高温高圧試験といった性能確認テストを実施します。また、部品に不具合があった際の性能への影響評価等も行います。市場トラブルで問題の発生した量産製品の検証については、お客様使用環境を模擬した実験を行い、その改善のための設計変更を行います。

-

ユニット設計

お客様のご要望に基づき、ながれ(流体)制御技術と高圧ガス認定の実績と経験を活かして、装置の設計から製作・立上げ・改造・メンテナンスまで、あらゆる場面での対応を行います。

ユニット製品の開発設計

①仕様検討 ②構想設計 ③詳細設計 ④評価

ユニット製品における、新規性の高い案件の対応を行います。開発段階での成否は、長期的な業績に大きな影響を与える為、やりがいのある業務です。他企業様と連携して、お客様ご希望の製品製作を行うこともあります。ユニット製品の量産設計

①構想設計 ②詳細設計

ユニット製品において、新規性の低いもの、あるいは開発が終了し、一定の設計基準が確立された流用設計可能なもの、そしてフルリピートのオーダーまで全て対応します。製図やCAD操作ができると、業務に役立ちます。ユニット製品とは・・・!

・フジキンのバルブやフローコントロールシステムなどをシステム化した製品

・半導体製造に使われるガス供給を可能にする製品 -

生産技術

生産性向上や品質安定化のために、作業性の良いツールや設備の設計・製作を行います。新製品開発に対し、生産性を考慮した形状や材質の検討、生産のための工程設計の実施、工場における最適レイアウトの検討や、マテハン・各種製造設備の自動化による生産コスト削減等を行います。

自働化推進

自働化とは、従来作業者が行っていた業務に機械(自働機)を設置して、機械にその業務を行わせることです。自働化には、省人化や製造時間の短縮、作業スペースの削減などの効果があり、製造の生産性と品質を高めることに繋がります。生産技術部では、自働化を推進するために自働機と呼ばれる設備を導入しています。

生産設備改善

古い設備などで新しく機能を付けたい時に、設備改善を行います。例えば、安全対策の為、インターロック機構を追加するなどが挙げられます。インターロック機構とは、ある一定の条件が整わないと動作しないという安全機構です。インターロック機構を作成するためには、スイッチやセンサーから得た情報をPLCと呼ばれる制御装置に入力して、条件が整った時のみ制御装置から出力信号を送信、そして機械を作動させます。これらの改善では、電気回路を構成して配線を行うため、電気の知識が必要になります。

治具製作

バルブの製造工程には、研磨や組立、検査など様々な工程があります。その工程において、多品種に対応する為、作業性を向上させる為に治具を製作します。治具作成の流れとしては、現場から治具の要望をヒアリングした後に打ち合わせを行い、CADで検討図を作成、適切な材料やパーツの選定などを行い治具を設計します。

-

品質管理

主に、海外事業所も含めた各工場の品質管理体制の統括を行います。お客様をリードする「攻め」の品質管理体制を構築し、品質が「売り」になるよう、各工場を巡って品質管理統括活動を実施しています。

製品のトラブル調査

お客様からの製品トラブルや社内製造工程でのトラブルについて調査を行います。トラブル内容に応じて社内工程調査や他社製品に関連するものであれば他社への調査依頼なども行います。トラブルの真因究明と対策、再発防止を行うには論理的な思考と幅広い知識が求められます。また、お客様へは調査結果を整理した上で報告書を作成し提出します。

加工品の受け入れ検査

フジキンで作図し、協力会社に委託製作していただいているガスユニット用板金、電気ハーネス、ヒーター等の加工品が入荷した際に受け入れ検査を行います。図面との照合を行い、寸法や外観、使用部品に間違いがないか等を確認します。また、電気ハーネスについては導通、絶縁、瞬断、耐電圧といった電気的性能の確認も行います。図面を読み取り、製品の合否判定ができる能力が求められます。

ガスユニット検査成績書の発行

ガスユニットを出荷する際には、製品保証の書面として検査成績書を発行します。検査成績書にはリーク検査や加圧放置検査、パーティクル検査、仕様確認等の各種検査項目とその結果を記載し、合格基準に適合している事を証明します。お客様からの要求品質や、各種設定されている検査項目と品質基準の理解の元に業務を行います。

-

製造

製品の加工・組立・検査等の製造フォローや設備メンテナンス業務を行います。また、新規製品のライン立ち上げ等も行います。

材料加工

機械加工室では、バルブやフローコントロールシステムの「ボディ」になるステンレスの材料加工をしています。つくば先端事業所の機械加工室では、NC旋盤やマシニングセンタを約100台設置しており、24時間体制で加工しています。勿論、人がいない時間も稼働しています。

※NC旋盤とは、機械が材料を掴んで、回転させて切削するマシンです。

※マシニングセンタは、フジキン特殊仕様となっており、工具取り付け数が最大326本(通常使用の10倍)のスペックを持っています。表面加工

表面加工の作業は単純そうに見えますが、非常に奥が深く、課題もある為、伸び代がたくさんあります。例えば、バルブを開閉する際のわずかな接触による微粒子の発生を抑え、ガスの通路に微粒子を付着しづらくさせる「ウルトラピュア研磨処理」を施したバルブを業界に先駆けて開発したこともあります。

-

技術営業

営業フィールドにおけるエンジニアの役割を担います。オーダーメイド製品の仕様についての打ち合わせや、営業訪問に同行して技術サポートを行います。また、お客様の要望に合わせて一部の設計やメンテナンスを担当することもあります。

次世代産業に向けた技術サポート

フジキンの技術営業の業務は、未来の社会に向けた省人化、省エネルギーの自動化を推進し、実装する重要な役割を担っています。特に、半導体製造、水素、医薬・食品、二次電池、分析・計測、石油化学・造船・電力分野を中心にお客様のニーズを実現するため、ながれ制御技術を駆使した、最適なソリューション提案を行っています。

お客様の課題解決

フジキンの技術営業は、お客様の課題解決を通じ、社会貢献を果たします。解決すべき課題には、既存の製品や技術だけでは解けない課題が存在します。常に最先端技術や情報にアンテナをはるようになる為、自分自身も成長することができます。お客様と一緒に課題解決のために誠心誠意取り組み、共に未来を築いていくパートナーとして活躍できる為、技術営業は魅力がある業務です。

Work

仕事を知る